Припуском называют слой материала, удаленный в процессе механической обработки заготовки для достижения требуемой точности и качества обрабатываемой поверхности.

Различают припуски промежуточные (Zi ) и общие (ZО ).

Промежуточный припуск (припуск на данную операцию или переход) – слой металла, который должен быть удален во время данной операции или перехода. Промежуточный припуск определяют как разность размеров заготовки, полученных на смежном предшествующем переходе. При обозначении припусков используются следующие индексы: (i-1 ) – индекс для предшествующего перехода; i – индекс для выполняемого перехода.

ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Промежуточные припуски для наружных и внутренних поверхностей вращения (см. рисунок) рассчитываются по следующим формулам:

2 , 2 ,

где Zi – припуск на сторону.

Припуски измеряются по нормали к обработанной поверхности. Они могут быть несимметричными (на одну сторону) при изготовлении призматических деталей и симметричными (на обе стороны) чаще всего на диаметр при обработке тел вращения.

ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Общий припуск равен сумме промежуточных припусков по всему технологическому маршруту механической обработки данной поверхности

Общий припуск определяют как разность размеров заготовки и готовой детали. Он зависит от ряда факторов: типа производства, размеров и конструктивных форм заготовки, свойств, ее материала, вида заготовки (поковка, отливка), ее жесткости, толщины дефектного поверхностного слоя, состояния оборудования, на котором ведут обработку.

ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Правильно выбранный припуск обеспечивает устойчивую работу оборудования при достижении высокого качества продукции, а также минимальную себестоимость продукции.

Припуски следует назначать оптимальными. Завышенные припуски приводят к излишнему расходу материала, возрастанию трудоемкости механической обработки, повышению эксплуатационных расходов станочной обработки (расход инструмента, электроэнергии и др.). Недостаточные припуски могут препятствовать исправлению погрешностей от предшествующей обработки и получению необходимой точности и шероховатости обработанной поверхности на выполняемой операции.

ОПЫТНО-СТАТИСТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

В машиностроении применяют два метода определения припусков: опытно-статистический и расчетно-аналитический.

При использовании опытно-статистического метода общие и промежуточные припуски назначаются по таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых заводов. Основными преимуществами этого метода можно считать экономию времени на определение припуска. Он позволяет определить размеры заготовок до разработки ТП.

НЕДОСТАТКИ ОПЫТНО-СТАТИСТИЧЕСКОГО МЕТОДА ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

Недостатки опытно-статистического метода заключаются в том, что припуски назначаются без учета конкретных условий построения технологических процессов, например, общие припуски назначают без учета схемы установки заготовки и погрешностей предшествующей обработки.

Опытно-статистический метод определения припуска не учитывает особенностей ТП, рекомендуемые припуски завышают. Таблицы для выбора припусков можно использовать при единичном и мелкосерийном производстве, при изготовлении небольших, недорогих деталей, когда разрабатываются маршрутные технологические процессы.

РАСЧЕТНО-АНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

При этом методе значение припуска определяется дифференцированным расчетом по элементам.

Расчетно-аналитический метод предусматривает расчет припусков по всем последовательно выполняемым технологическим операциям обработки данной поверхности детали, их суммирование для определения общего припуска и расчет промежуточных размеров заготовки.

Расчетной величиной является минимальный промежуточный припуск, достаточный для устранения на выполняемой операции погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующей операции, и компенсации погрешностей, возникающих на выполняемой операции.

При расчете минимального промежуточного припуска учитывают следующие составляющие его элементы:

1) высоту микронеровностей, полученную на предшествующем переходе;

2) состояние и глубину hi-1 поверхностного слоя заготовки в результате выполнения предшествующего перехода;

3)пространственные отклонения расположения обрабатываемой поверхности относительно баз заготовки;

4) погрешность установки при выполнении данного перехода.

Расчет минимального промежуточного припуска

Шероховатость поверхности и глубина поверхностного слоя hi-1 зависят от режима резания, качества обрабатываемого материала и других факторов.

Поверхностный слой hi-1 , образовавшийся в результате предшествующего перехода, удаляется на выполняемом переходе полностью или частично. Например, при выполнении поковок образуется обезуглероженный слой до 0,5 мм, который следует удалить полностью, так как этот слой является дефектным. Полностью надо удалить на первом же технологическом переходе поверхностный слой, образовавшийся при отливке заготовки из серого чугуна. Этот слой в 1…2 мм состоит из перлитной корки с включениями формовочного песка.

Расчет минимального промежуточного припуска

Пространственныеотклонения –это отклонения, ri-1, которые характеризуются погрешностью расположения обрабатываемой поверхности относительно базовых поверхностей заготовки (отклонения от соосности наружной поверхности вращения и поверхности отверстия у заготовок типа втулок и дисков; изгиб заготовки ступенчатого вала; выпуклость и вогнутость плоскостей; отклонение от параллельности подлежащей обработке плоскости корпуса и базовой плоскости; отклонение от перпендикулярности торцовой поверхности к оси отверстия) .

Расчет минимального промежуточного припуска

Составляющей минимального промежуточного припуска является также погрешность установки заготовок на выполняемом переходе.

Погрешность установки характеризуется смещением или поворотом подлежащей обработке поверхности относительно баз, потому это значение должно быть скомпенсировано соответствующим увеличением припуска.

Расчет минимального промежуточного припуска

Например, при обработке втулки по наружному диаметру при установке базовым отверстием на оправку с зазором заготовка получает смещение

где - гарантированный зазор между отверстием заготовки и оправкой; T1 - допуск на изготовление оправки; T2 - допуск на изготовление базового отверстия; T3 - допуск на износ оправки.

Расчет минимального промежуточного припуска

Суммируя величины, и, получим минимальный припуск для технологического перехода.

Рассмотрим методы суммирования составляющих. При обработке плоскостей векторы и суммируются арифметически, так как они коллинеарны (параллельны) и направлены перпендикулярно обрабатываемой поверхности. Следовательно, при обработке плоскости расчетная формула минимального припуска имеет вид

Расчет минимального промежуточного припуска

При обработке двух противолежащих плоскостей одноименными методами припуск на две стороны составит

При обработке поверхностей вращения векторы i-1 и i могут принять любое угловое положение и потому их суммирование следует выполнять по правилу квадратного корня.

Следовательно, припуск на диаметр при обработке наружных и внутренних поверхностей вращения составит

Расчет минимального промежуточного припуска

Значения составляющих минимального припуска приведены в справочной литературе. Конкретные значения этих составляющих зависят от точности выполнения предшествующего и выполняемого переходов, точности установки заготовки на выполняемом переходе, материала заготовки и других факторов.

Расчет минимального промежуточного припуска

При анализе конкретных переходов некоторые составляющие из общей формулы расчета могут быть исключены.

Так, при обтачивании цилиндрической поверхности заготовки, установленной в центрах, погрешность может быть принята равной нулю и, следовательно,

Расчет минимального промежуточного припуска

При шлифовании заготовок после термообработки поверхностный слой необходимо по возможности сохранить, следовательно, слагаемое нужно исключить из расчетной формулы, т.е.

При развертывании плавающей разверткой и протягивании отверстий смещения и увод оси не устраняются, а погрешности установки в этом случае нет. Поэтому

Расчет минимального промежуточного припуска

При суперфинишировании и полировании цилиндрической поверхности, когда уменьшается только ее шероховатость, припуск определяется лишь высотой микронеровностей обрабатываемой поверхности, т.е.

Следовательно, при расчете минимального припуска следует учитывать конкретные условия обработки. В зависимости от этих условий некоторые слагаемые не учитываются, что позволяет уменьшить припуск и сократить расходы на обработку.

Расчет минимального промежуточного припуска

Положительная часть допуска на заготовку для вала и отрицательная для отверстия в общий припуск не входят, но должны приниматься во внимание при определении режимов резания при обработке.

Зная минимальный межоперационный припуск, можно рассчитать его максимальное значение

где T i-1 , T i - допуски на размер поверхности, установленные соответственно для предыдущего и выполняемого технологического перехода.

Расчет размеров заготовки при механической обработке

Расчет размеров заготовки при механической обработке

Для валов Dimax = Di-1max – 2Zimin – TDi-1;

Dimin = Di-1min– 2Zimin – TDi .

Схемы образования промежуточных размеров при обработке наружных и внутренних цилиндрических поверхностей показаны на рисунках. Используя взаимосвязь между межоперационными припусками на обработку и полями допусков, устанавливаемых на промежуточные размеры, можно рассчитать предельные размеры заготовки при выполнении любого технологического перехода, используя следующие соотношения.

Расчет размеров заготовки при механической обработке

Предельные размеры заготовки для отверстий

Dimax = Di-1max + 2Zimin + TDi ;

Dimin = Di-1min + 2Zimin + TDi-1 .

Припуски для разных заготовок при различных видах механической обработки приводятся в ГОСТ, заводских нормативных материалах и справочниках.

Операционные припуски на механическую обработку (на диаметр) лежат в пределах: при черновом обтачивании заготовки из проката диаметром до 120 мм – от 1 до 2,5 мм, заготовки-штамповки – от 1,5 до 3 мм; при чистовом обтачивании после чернового – от 0,5 до 1 мм; при наружном шлифовании в центрах – от 0,2 до 0,5 мм.

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Рассчитать припуски на обработку и промежуточные предельные размеры для отверстия Ø50Н7 детали, приведенной на рисунке.

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Заготовка представляет собой отливку 1-го класса точности.

Технологический маршрут обработки:

черновое зенкерование;

чистовое зенкерование;

чистовое развертывание.

Базирование заготовки в приспособлении осуществляется по обработанному торцу, перпендикулярному оси отверстия Ø50Н7, и двум отверстиям Ø18Н7.

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Расчет припусков на обработку отверстия Ø50Н7 будем вести в таблице, в которой записываются технологический маршрут обработки отверстия и значения элементов припуска, входящих в формулу

Порядок расчета и справочные данные для этого расчета приведены в книгах:

1. Справочник технолога-машиностроителя. В 2-х т. Т.1 /Под ред. А.Г.Косиловой и Р.К.Мещерякова. – М.: Машиностроение, 1986. – 656 с.

2. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения /А.Ф.Горбацевич, В.А.Шкред. - Мн.: Выш. шк., 1983. – 256 с.

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Согласно таблице 6, с. 182 для отливок 1 класса точности из чугуна суммарное значение (Rz+h) составляет 400 мкм.

После первого технологического перехода для деталей из серого чугуна слагаемое h из формулы минимального припуска исключают. Поэтому полученные на черновом и чистовом зенкеровании, а также развертывании значения параметра h нас не интересуют, и будем учитывать только параметр Rz.

Согласно таблице 3, с. 92 , при чистовом развертывании в худшем случае Ra=1,25 мкм или Rz ≈ 4Ra = 5 мкм (эта шероховатость задана на чертеже детали). При чистовом зенкеровании худшее значение Ra составляет 3,2 мкм (Rz=4Ra=12,8 мкм), принимаем Rz=13 мкм. При черновом зенкеровании Ra=6,3 мкм, принимаем Rz=25 мкм. Заносим эти значения в таблицу.

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Найдем суммарные отклонения расположения и формы поверхности отверстия Ø50Н7.

Для заготовки суммарное значение пространственного отклонения определим по формуле

где кор=кL – отклонение плоской поверхности от плоскости (коробление);

см – смещение отверстия,

L – длина отверстия, мм.

Будем учитывать коробление отверстия в осевом и диаметральном направлениях.

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Согласно таблице 8, с.183 , удельное коробление k отливок корпусных деталей составляет 0,3…1,5 мкм на 1 мм длины. Принимаем k=0,9 мкм и найдем

Смещение отверстия см принимаем равным допуску на размер от оси обрабатываемого отверстия до технологической базы – оси отверстия Ø18Н7, т.е. допуску на размер 90 (см. чертеж), составляющему 0,4 мм. Следовательно,

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Погрешность закрепления принимаем равной нулю, так как силы закрепления перпендикулярны выполняемому размеру. Следовательно, погрешность установки при черновом зенкеровании 1 = 448 мкм.

Погрешность установки заготовки при черновом зенкеровании определяется погрешностью базирования, возникающей за счет отклонения от перпендикулярности опорного торца оси заготовки. Обработка опорного торца осуществлялась ранее. Его неперпендикулярность оси заготовки составляет 0,6 допуска на размер 280, т.е. 0,6х200=120 мкм. Тогда наибольшая погрешность базирования на длине 280 составит

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Остаточная погрешность после чернового зенкерования, согласно рекомендациям,

2 = 0,04 1 = 0,04 448 = 18 мкм.

Остаточная погрешность после чистового зенкерования под развертывание

3 = 0,005 448 = 2 мкм.

Используя записанные в таблице данные, ведем расчет минимальных значений припусков по формуле

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Используя записанные в таблице данные, ведем расчет минимальных значений припусков.

Минимальный припуск под черновое зенкерование

под чистовое зенкерование –

и под чистовое развертывание –

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Определим расчетные размеры dр, начиная с конечного (чертежного) размера, путем последовательного вычитания расчетного припуска каждого технологического перехода.

После чистового развертывания dр3=50,025 мм;

для чистового зенкерования dр2=50,025 – 0,030 = 49,995 мм;

для чернового зенкерования dр1=49,995 – 0,102 = 49,893 мм;

для заготовки dр0=49,893 – 2,106 = 47,787 мм.

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Значения допусков полученных размеров принимаем по таблицам в соответствии с квалитетом точности данного вида обработки.

Для чистового развертывания Td3 = 25 мкм.

Для чистового зенкерования после чернового квалитет точности 8-й, согласно таблице 5, с. 11 , Td2 = 39 мкм.

Для чернового зенкерования квалитет точности 10-й, Td1 = 100 мкм.

Для заготовки допуск на отверстие в отливке 1-го класса точности составляет Td0 = 400 мкм - таблица 3, с. 120 .

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Значения dmax получаются по расчетным размерам, округленным до точности допуска соответствующего перехода.

Размеры dmin определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов:

Для чистового развертывания dmax3 = 50,03; dmin3 = 50,005;

для чистового зенкерования dmax2 = 50,00; dmin2 = 49,961;

для чернового зенкерования dmax1 = 49,89; dmin1 = 49,79;

для заготовки dmax0 = 47,79; dmin0 = 47,39.

ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Минимальные предельные значения припусков 2Zmin равны разности наибольших предельных размеров выполняемого и предшествующего перехода, а максимальные предельные значения 2Zmax - разности наименьших предельных размеров.

Выбор маршрута обработки

Выбор установочных баз

Выбор установочных баз проводят с целью наметить порядок смены баз (если это необходимо) при выполнении технологического процесса механической обработки детали. Исходными данными при выборе баз являются:

Рабочий чертеж детали с простановкой заданных размеров;

Технические условия на ее изготовление;

Вид заготовки;

Желаемая степень автоматизации процесса.

Основные положения по выбору баз и требования к базовым поверхностям рассмотрены в 1 разделе. Однако при выборе установочных баз полезно помнить о двух принципах, рассмотренных ранее, т.е. принцип совмещения баз, чтобы избежать погрешности базирования и принцип постоянства баз, который способствует повышению точности взаимного положения поверхностей детали.

Цель установления маршрута обработки и метода обработки – обеспечить наиболее рациональный процесс обработки детали. В маршруте указывается последовательность выполнения технологических операций, и по каждой операции устанавливается метод обработки, используемое оборудование, применяемое приспособление, рабочий и измерительный инструмент, режимы обработки, нормы времени, квалификация работы.

План должен предусматривать расчленение технологического процесса обработки на составные части: операции, установки, позиции, переходы, проходы, а в необходимых случаях и приемы.

Расчет припусков на обработку включает:

Факторы, определяющие величину минимального припуска;

Методы определения припусков.

Любая заготовка, если она в дальнейшем подвергается механической обработке, изготавливается с припуском. Что же понимается под припуском на механическую обработку? Под припуском на механическую обработку понимается слой материала, который необходимо удалить в процессе обработки с целью получения заданной точности размеров, формы и шероховатости поверхности готовой детали. Исходя из определения следует, что поверхности, которые не обрабатываются, припусков не имеют. Величину общего припуска на обрабатываемую поверхность определяет разность между размерами заготовки и готовой детали.

Различают общие припуски и межоперационные. Общий припуск – слой материала, снимаемый в процессе всей обработки, а межоперационный – за одну операцию. Нетрудно выяснить, что общий припуск на обработку будет определяться суммой межоперационных припусков.

По расположению припуски различают симметричные и асимметричные. Симметричные припуски могут быть у наружных и внутренних поверхностей тел вращения, а также у противоположных плоских поверхностей при одновременной параллельной их обработке. Асимметричное расположение припусков наблюдается при односторонней обработке поверхностей, однако не исключена возможность и при обработке вышеупомянутых поверхностей.

Припуск на механическую обработку должен быть оптимальным, т.е. он должен обеспечить заданную точность механической обработки и в то же время иметь наименьший расход материала, т.е. чрезмерные припуски вызывают затраты на измерения при изготовлении детали, а заниженные припуски, наоборот, не удовлетворяют установленным требованиям к шероховатости, к качеству поверхностного слоя, к материалу и точности размеров.

Таким образом, на величину припусков на обработку и допусков на размеры заготовок оказывает влияние следующий ряд факторов:

Материал заготовки;

Конфигурация и размеры заготовки;

Вид заготовки и способ ее изготовления;

Требования в отношении механической обработки;

Технические условия в отношении качества и класса шероховатости поверхности и точности размеров детали.

В настоящее время известны два метода определения припусков на механическую обработку деталей: опытно-статистический или чаще его называют табличный и расчетно-аналитический.

Сущность табличного метода определения припусков заключается в том, что в производственных условиях размеры припусков устанавливают на основании опыта, пользуясь практическими данными в зависимости от массы и габаритных размеров деталей, конструктивных форм и размеров, необходимой точности и класса шероховатости обрабатываемой поверхности. На основании этих статистических данных составляются нормативные таблицы припусков, которые применяются для своего производства или отрасли. Величина табличного припуска на одноименную обрабатываемую поверхность больше припуска, определенного расчетно-аналитическим методом, т.е. дается некоторый процент запаса, чтобы удовлетворить все требования к обрабатываемой поверхности.

Расчетно-аналитический метод определения припусков предложен проф. В.М. Кованом. Величина его определяется расчетом по формулам:

Для симметрического припуска – на диаметр наружной и внутренней поверхности тел вращения:

Симметричный припуск на обе противолежащие параллельные

плоские поверхности:

Асимметричный припуск – на одну из противолежащих парал-

лельных плоских поверхностей:

где Z- минимальный припуск на выполняемый переход на

R a – высота микронеровностей;

Т а – толщина дефектного поверхностного слоя, оставшегося

от предшествующей обработки;

ρ а - суммарное значение пространственных отклонений;

ε в - погрешность установки заготовок при выполняемой

операции.

Индекс «а» при слагаемых припуска показывает, что его значение нужно взять из предшествующего перехода или обработки, а «в» - с выполняемого перехода. Коэффициент «2» в формулах означает, что припуск принят на диаметр или на обе стороны.

Максимальный припуск определяется по формуле

где δ а – допуск на размер, получаемый на предшествующем

переходе;

δ в – допуск на размер, получаемый на выполняемом

переходе, и класса точности, который дает обработка

на технологическом переходе.

Определение исходного индекса поковки.

Факторы, определяющие исходный индекс заготовки, который является ключом к нахождению общих припусков и допусков для поковок:

1. Расчетная масса поковки М п.р. , кг.

2. Группа стали MI, М2, М3.

3. Степень сложности С1, С2, СЗ, С4.

4. Класс точности. для штамповки в открытых штампах Т4 и Т5.

Приведем формулу определения расчетной массы поковки .

М п.р. = М д ·К р,

где М д – масса детали (определяется по черчежу), кг;

К р – расходный коэффициент. Для деталей круглых в плане (ступицы, шестерни и т.п.) – К р = 1,5 – 1,8.

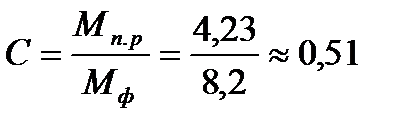

Примем К р =1,7. Тогда М п.р. = 2,49·1,7=4,23 кг.

Группы стали определяются по процентному содержанию углерода: М1 - до 0,35%; М2 - (0,35-0,65)%; М3 - 0,65% и более . В нашем случае для стали 30 группа стали будет М1.

Степень сложности определяют, находя отношение объема V п – поковки к объему V Ф – элементарной геометрической фигуры, в которую вписывается поковка. Либо можно взять отношение расчетной массы поковки М п.р. к массе элементарной геометрической фигуры М ф. Для нашего случая это будет цилиндр. Габаритные размеры детали (D max и Н) необходимы при расчете. Будем определять степень сложности по отношениям масс. Ориентировочные размеры элементов фигуры определяется увеличением в 1,05 раза.

Масса элементарной фигуры будет

Степень сложности будет

Это соответствует С2 (диапазон 0,32...0,63).

По диаграмме определяем:

Для М п.р. = 4,23 кг (3,2-5,6), Мl идем по горизонтали до Cl, далее спускаемся по наклонной до вертикали С2 и снова движемся по горизонтали до Т4 и опять спускаемся по наклонной до вертикали Т5 и по горизонтали выходим на индекс 14.

Определение припусков на механическую обработку.

В таблицах припуски заданы на сторону. Величина припуска будет определяться:

1. Исходным индексом.

2. Размером, связывающим поверхности.

3. Шероховатостью поверхностью готовой детали.

4. Способом формирования поверхностей, связанных линейным размером: в разных половинах штампа или в одной (при штамповке на прессах и молотах). Если формируются в разных половинах штампа, то размер выбирается в строке «ТОЛЩИНА детали». Если формируется в одной половине, то размер выбирается в строке «ДЛИНА, ШИРИНА, ДИАМЕТР, ГЛУБИНА, и ВЫСОТА детали».

Эти же факторы, кроме третьего, будут определять и величину допустимого на размеры отклонения.

Общий припуск на механическую обработку включает в себя основной и дополнительный припуски. Определение основных припусков отражено в табл. 2.1. Дополнительные припуски (табл. 2.2) учитывают смещение поковок, изогнутость, отклонение от плоскостности и прямолинейности. Определение размеров исходной заготовки приведено в табл. 2.3

Таблица 2.1 – Определение основных припусков

| Поверхность (заготовки) | Толщина, мм | Высота, диаметр, мм | Шероховатость, Ra | Основной припуск, мм | |

| 1 | 75 | - | 3,2 | 2,5 | |

| 7 | 3,2 | 2,5 | |||

| 5 | - | 43 | 12,5 | 1,7 | |

| 7 | 3,2 | 2,0 | |||

| 2-2 | - | Ø120 | 12,5 | 1,9 | |

| 6-6 | - | Ø100 | 1,6 | 2,0 | |

| 4-4 | - | Ø80 | 1,6 | 2,0 | |

Таблица 2.2 – Определение общих припусков и расчетных размеров исходной заготовки

| Пов. | Размер мм | Припуски Z, мм | Общие припуски | Расчетный размер, мм | ||

| Основ- ной | Дополни-тельный | На сторону, Z o | На диаметр, 2Z o | |||

| 2-2 | 120 | 1,9 | 0,3 | 2,2 | 4,4 | 120+4,4 =124,4 |

| 6-6 | 100 | 2,0 | 0,3 | 2,3 | 4,6 | 100+4,6= 104,6 |

| 4-4 | 80 | 2,0 | 0,3 | 2,3 | 4,6 | 80-4,6=75,4 |

| 1 | 75 | 2,5 | 0,5 | 3,0 | - | 75+6=81* |

| 7 | 2,5 | 0,5 | 3,0 | - | ||

| 5 | 43 | 1,7 | 0,5 | 2,2 | - | 43+3-2,2=43,8* |

| 7 | 2,5 | 0,5 | 3,0 | |||

Таблица 2.3 – Назначение допусков, предельных отклонений и определение размеров исходной заготовки.

| Расчетный размер, мм | Допуск, Т, мм | ВО, мм | НО, мм | Принятый размер, мм |

| Ø124,4 | 3,2 | +2,1 | -1,1 | Ø 124,4 |

| Ø 104,6 | 3,2 | +2,1 | -1,1 | Ø 104,6 |

| Ø 75,4 | 2,8 | +1,0 | -1,8 | Ø 75,4 |

| 81 | 3,2 | +2,1 | -1,1 | 81 * |

| 43,8 | 2,8 | +1,8 | -1,0 | 43,8 * |

| * Уточнить при размерном анализе |

По таблице определяем исходный индекс поковки. Для группы стали М1, степени сложности С2 и класса точности Т5 с учетом расчетной массы поковки исходный индекс будет 14.

По таблице для исходного индекса 14 с учетом интервалов размеров, в которые попадают L1 и L2, с учетом вида размера (толщина или высота) допуски на эти размеры составят TL1=3,2 () и TL2=2,8 ().

При определении допусков учитывается также вид размера, толщина или высота. Так размер L1 относится к толщине, а размер L2 – к высоте.

2.3 Разработка маршрутного технологического процесса обработки

детали и выбор оборудования

Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. От правильности и полноты разработки маршрутного технологического процесса во многом зависят организация производства и дальнейшие технико–экономические расчеты курсового проекта.

В технологической части курсового проекта необходимо дать анализ и обоснование разрабатываемого технологического процесса. Прежде всего необходимо выделить все операции,

Понятие о припусках, операционных размерах и допускаемых отклонениях на них. Влияние величины припусков на экономичность технологического процесса. Факторы, влияющие на величину припуска

Исходная заготовка отличается от детали тем, что на всех обрабатываемых поверхностях предусмотрены припуски – слои материала, подлежащие удалению с поверхности заготовки в процессе обработки для получения заданной точности и шероховатости. Материал, оставленный в выемках, пазах и отверстиях отливок и поковок образует напуск, также удаляемый при обработке. Напуском является также слой материала проката, превышающий размеры заготовки с учётом припуска на обработку. Напуск удаляют, как правило, в два прохода (60…70 % – первый; 40…30 % – второй).

Припуски разделяют на общие (операционные) – удаляемые в течение всего процесса обработки и межоперационные (промежуточные), удаляемые при выполнении отдельных операций. Межоперационный припуск определяется разностью размеров заготовки, полученных на смежных предшествующем и выполняемом переходах.

Общий припуск равен сумме межоперационных припусков по всем технологическим операциям.

Припуски могут быть симметричными (для тел вращения) и асимметричными – (призматические детали).

Различают номинальный, минимальный и максимальный припуск.

Минимальный припуск, т.е. наименьший слой металла, снимаемый при обработке, есть разность между наименьшим размером заготовки и наименьшим размером после выполнения данного перехода.

Максимальный припуск равен номинальному припуску минус допуск на выполнение данного перехода.

Номинальный припуск – разность между номинальными размерами поверхности после предшествовавшего и после данного перехода.

Максимальный припуск есть разность между наименьшим размером поверхности после выполнения предшествовавшего перехода и наименьшим её размером после выполнения данного перехода.

Существуют нормативные данные, суммируя которые можно получить величину минимального припуска.

Имеются так же ГОСТ на значения общих припусков на обработку отливок и поковок. При оценке величины общего припуска учитываются факторы:

1) размер и конструктивные формы;

2) материал и способ получения заготовки;

3) величина дефектного слоя;

4) погрешность установки;

5) степень деформации.

Важно, чтобы припуски на обработку были возможно меньшими в целях экономии металла, времени и т.д. Для этого, чтобы ограничить значения промежуточных припусков, назначают технологические допуски на отдельные переходы.

Обычно технологические промежуточные допуски на охватываемую поверхность (шейка вала) назначают в минус, а на охватывающую (отверстия) – в плюс. В любом случае промежуточный допуск направлен в тело металла.

Минимальный припуск – минимальная необходимая толщина слоя материала для выполнения данной операции. Он является исходной величиной при расчёте припусков.

На припуск устанавливают допуск, который является разностью между наибольшим и наименьшим значениями припуска. Значения припусков и допусков определяют промежуточные (операционные) размеры. Определение припусков на механическую обработку состоит из двух основных этапов – определение величин припусков на обработку в соответствии с технологическими переходами технологического процесса и определение размеров заготовки, в соответствие с техническими требованиями рабочего чертежа. При этом размеры заготовки (или размеры полуфабриката, изготовленного из исходного материала), определяются суммированием припусков на обработку, назначаемых для отдельных операций и переходов технологического процесса.

Припуски на обработку определяются двумя методами:

1) опытно-статистический – при котором значения общих и промежуточных припусков определяют по справочным таблицам, составленным на основе обобщения производственного опыта. Недостаток метода – нет учёта конкретных условий построения технологического процесса. Полученные припуски, как правило, завышены, так как ориентируются на полное отсутствие брака;

2) расчётно-аналитический метод (профессор В.М. Кован), согласно которому промежуточный припуск должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующем переходе, а так же погрешности установки на данном переходе. Основа метода – определение min Z.

Влияние размера припуска на экономичность процесса обработки очень велико, так как чем больше припуск, тем большее число рабочих ходов требуется для снятия соответствующего слоя металла, что приводит к повышению трудоемкости процесса, расхода электроэнергии, износу режущего инструмента и увеличивает отходы металла, превращаемого в стружку. Завышенные припуски приводят к увеличению парка оборудования и производственных площадей, необходимых для его размещения. Размер припуска обеспечивается точностью изготовления заготовок, однако повышение требований к точности в ряде случаев повышает и себестоимость их изготовления в заготовительных цехах, поэтому припуск следует выбирать оптимальным, т. е. обеспечивающим качество обработанной поверхности при наименьшей себестоимости обработки в механических и заготовительных цехах.