भत्ता मशीनीकृत सतह की आवश्यक सटीकता और गुणवत्ता प्राप्त करने के लिए वर्कपीस की मशीनिंग के दौरान हटाई गई सामग्री की एक परत कहा जाता है।

मध्यवर्ती भत्ते हैं ( जि) और सामान्य ( ज़ो).

इंटरमीडिएट भत्ता (किसी दिए गए ऑपरेशन या संक्रमण के लिए भत्ता) - धातु की एक परत जिसे किसी दिए गए ऑपरेशन या संक्रमण के दौरान हटा दिया जाना चाहिए। मध्यवर्ती भत्ता को आसन्न पिछले संक्रमण में प्राप्त वर्कपीस के आयामों में अंतर के रूप में परिभाषित किया गया है। भत्तों को निर्दिष्ट करते समय, निम्नलिखित सूचकांकों का उपयोग किया जाता है: ( मैं -1) - पिछले संक्रमण के लिए सूचकांक; मैं- प्रदर्शन किए जा रहे संक्रमण के लिए सूचकांक।

यांत्रिक प्रसंस्करण के लिए भत्ते

क्रांति की बाहरी और आंतरिक सतहों के लिए मध्यवर्ती भत्ते (आंकड़ा देखें) की गणना निम्नलिखित सूत्रों का उपयोग करके की जाती है:

2 , 2 ,

कहाँ पे जि- पक्ष को भत्ता।

भत्तों को सामान्य रूप से मशीनीकृत सतह पर मापा जाता है। शायद वो विषम(एक तरफ) प्रिज्मीय भागों के निर्माण में और सममित(दोनों तरफ) क्रांति के निकायों को संसाधित करते समय सबसे अधिक बार व्यास पर।

यांत्रिक प्रसंस्करण के लिए भत्ते

सामान्य भत्ता किसी दी गई सतह पर मशीनिंग के संपूर्ण तकनीकी मार्ग के साथ मध्यवर्ती भत्तों के योग के बराबर है

कुल भत्ता को वर्कपीस के आयामों और तैयार भाग के बीच के अंतर के रूप में परिभाषित किया गया है। यह कई कारकों पर निर्भर करता है: उत्पादन का प्रकार, वर्कपीस के आयाम और संरचनात्मक रूप, इसके गुण, इसकी सामग्री, वर्कपीस का प्रकार (फोर्जिंग, कास्टिंग), इसकी कठोरता, दोषपूर्ण सतह परत की मोटाई, उस उपकरण की स्थिति जिस पर प्रसंस्करण किया जाता है।

यांत्रिक प्रसंस्करण के लिए भत्ते

उचित रूप से चयनित भत्ता उच्च उत्पाद गुणवत्ता, साथ ही उत्पादन की न्यूनतम लागत प्राप्त करते हुए उपकरणों के स्थिर संचालन को सुनिश्चित करता है।

भत्तों को इष्टतम सौंपा जाना चाहिए। अत्यधिक भत्तों से अत्यधिक सामग्री की खपत होती है, मशीनिंग की श्रमसाध्यता में वृद्धि होती है, और मशीनिंग (उपकरण की खपत, बिजली, आदि) की परिचालन लागत में वृद्धि होती है। अपर्याप्त भत्ते पिछले प्रसंस्करण से त्रुटियों के सुधार को रोक सकते हैं और ऑपरेशन में मशीन की सतह की आवश्यक सटीकता और खुरदरापन प्राप्त कर सकते हैं।

भत्तों के निर्धारण के लिए प्रायोगिक-सांख्यिकीय विधि

मैकेनिकल इंजीनियरिंग में, भत्तों के निर्धारण के लिए दो विधियों का उपयोग किया जाता है: प्रयोगात्मक-सांख्यिकीय और गणना-विश्लेषणात्मक।

का उपयोग करते हुए प्रयोगात्मक-सांख्यिकीय विधिसामान्य और मध्यवर्ती भत्ते तालिकाओं के अनुसार दिए जाते हैं, जो उन्नत कारखानों के उत्पादन डेटा के सामान्यीकरण और व्यवस्थितकरण के आधार पर संकलित किए जाते हैं। इस पद्धति का मुख्य लाभ भत्ता निर्धारित करने के लिए समय की बचत माना जा सकता है। यह आपको टीपी के विकास से पहले वर्कपीस के आयामों को निर्धारित करने की अनुमति देता है।

भत्तों के निर्धारण के लिए प्रायोगिक-सांख्यिकीय पद्धति के नुकसान

प्रायोगिक-सांख्यिकीय पद्धति के नुकसान यह हैं कि तकनीकी प्रक्रियाओं के निर्माण के लिए विशिष्ट शर्तों को ध्यान में रखे बिना भत्ते आवंटित किए जाते हैं, उदाहरण के लिए, वर्कपीस स्थापना योजना और पिछले प्रसंस्करण की त्रुटियों को ध्यान में रखे बिना सामान्य भत्ते असाइन किए जाते हैं।

भत्ता निर्धारित करने के लिए प्रयोगात्मक-सांख्यिकीय पद्धति टीपी की विशेषताओं को ध्यान में नहीं रखती है, अनुशंसित भत्ते को कम करके आंका जाता है। भत्तों के चयन के लिए तालिकाओं का उपयोग एकल और छोटे पैमाने के उत्पादन में, छोटे, सस्ते भागों के निर्माण में किया जा सकता है, जब मार्ग तकनीकी प्रक्रियाएं विकसित की जा रही हों।

भत्तों के निर्धारण के लिए गणना और विश्लेषणात्मक विधि

इस पद्धति के साथ, भत्ते का मूल्य तत्वों द्वारा विभेदित गणना द्वारा निर्धारित किया जाता है।

गणना-विश्लेषणात्मक विधि किसी भाग की दी गई सतह को संसाधित करने के लिए क्रमिक रूप से निष्पादित सभी तकनीकी कार्यों के लिए भत्ते की गणना के लिए प्रदान करती है, कुल भत्ता और वर्कपीस के मध्यवर्ती आयामों की गणना निर्धारित करने के लिए उनका योग।

परिकलित मान न्यूनतम मध्यवर्ती भत्ता है जो पिछले ऑपरेशन में किए गए ऑपरेशन में प्राप्त प्रसंस्करण त्रुटियों और सतह परत दोषों को खत्म करने के लिए पर्याप्त है, और ऑपरेशन में होने वाली त्रुटियों की क्षतिपूर्ति करने के लिए पर्याप्त है।

न्यूनतम मध्यवर्ती भत्ते की गणना करते समय, निम्नलिखित तत्वों को ध्यान में रखा जाता है:

1) पिछले संक्रमण में प्राप्त सूक्ष्म खुरदरापन की ऊंचाई;

2) स्थिति और गहराई हाय-1पिछले संक्रमण के परिणामस्वरूप वर्कपीस की सतह परत;

3) वर्कपीस बेस के सापेक्ष मशीनी सतह के स्थान में स्थानिक विचलन;

4) इस संक्रमण को करते समय स्थापना त्रुटि।

न्यूनतम मध्यवर्ती भत्ते की गणना

सतह खुरदरापन और सतह परत की गहराई हाय-1काटने के तरीके, संसाधित की जा रही सामग्री की गुणवत्ता और अन्य कारकों पर निर्भर करता है।

सतह परत हाय-1 , पिछले संक्रमण के परिणाम के रूप में गठित, पूरी तरह से या आंशिक रूप से संक्रमण के निष्पादन पर हटा दिया जाता है। उदाहरण के लिए, फोर्जिंग करते समय, 0.5 मिमी तक की एक डीकार्बराइज्ड परत बनती है, जिसे पूरी तरह से हटा दिया जाना चाहिए, क्योंकि यह परत दोषपूर्ण है। पहले तकनीकी संक्रमण में ग्रे कास्ट आयरन से वर्कपीस की ढलाई के दौरान बनी सतह की परत को पूरी तरह से हटाना आवश्यक है। 1…2 मिमी की इस परत में फाउंड्री रेत के समावेश के साथ मोती की परत होती है।

न्यूनतम मध्यवर्ती भत्ते की गणना

स्थानिक विचलन - ये विचलन हैं, ri-1, जो वर्कपीस की आधार सतहों के सापेक्ष मशीनीकृत सतह के स्थान में त्रुटि की विशेषता है (घूर्णन की बाहरी सतह के संरेखण से विचलन और वर्कपीस के लिए छेद की सतह जैसे झाड़ियों और डिस्क के रूप में; स्टेप्ड शाफ्ट वर्कपीस का झुकना; विमानों की उत्तलता और समतलता; आवास और संदर्भ विमान के संसाधित होने के लिए समानांतरवाद से विचलन; अंत सतह की लंबवतता से छेद की धुरी तक विचलन) .

न्यूनतम मध्यवर्ती भत्ते की गणना

अवयव न्यूनतम मध्यवर्ती भत्ता भी किए जा रहे संक्रमण पर वर्कपीस की स्थापना में त्रुटि है।

स्थापना त्रुटि आधारों के सापेक्ष संसाधित होने वाली सतह के विस्थापन या घूर्णन की विशेषता है, इसलिए इस मान को भत्ते में इसी वृद्धि से मुआवजा दिया जाना चाहिए।

न्यूनतम मध्यवर्ती भत्ते की गणना

उदाहरण के लिए, जब बाहरी व्यास के अनुसार एक झाड़ी को मशीनिंग करते हैं, जब एक अंतराल के साथ एक खराद का धुरा पर आधार छेद स्थापित करते हैं, तो वर्कपीस को एक ऑफसेट प्राप्त होता है

कहाँ पे - वर्कपीस छेद और खराद का धुरा के बीच गारंटीकृत निकासी; टी1- खराद का धुरा के निर्माण में प्रवेश; T2- बेस होल के निर्माण के लिए सहिष्णुता; टी3- खराद का धुरा सहनशीलता।

न्यूनतम मध्यवर्ती भत्ते की गणना

मूल्यों का योग, और, हमें तकनीकी संक्रमण के लिए न्यूनतम भत्ता मिलता है।

घटकों के योग के तरीकों पर विचार करें। विमानों को संसाधित करते समय, वैक्टर और को अंकगणितीय रूप से अभिव्यक्त किया जाता है, क्योंकि वे कोलिनियर (समानांतर) होते हैं और मशीनी होने के लिए सतह पर लंबवत निर्देशित होते हैं। इसलिए, एक विमान को संसाधित करते समय, न्यूनतम भत्ते के लिए गणना सूत्र का रूप होता है

न्यूनतम मध्यवर्ती भत्ते की गणना

दो विपरीत विमानों को समान विधियों से संसाधित करते समय, दो पक्षों पर भत्ता होगा

क्रांति की सतहों को संसाधित करते समय, वैक्टर i-1और iकोई भी कोणीय स्थिति ले सकते हैं और इसलिए उनका योग नियम के अनुसार किया जाना चाहिए वर्गमूल।

इसलिए, रोटेशन की बाहरी और आंतरिक सतहों को मशीनिंग करते समय व्यास के लिए भत्ता होगा

न्यूनतम मध्यवर्ती भत्ते की गणना

न्यूनतम भत्ते के घटकों के मूल्य संदर्भ साहित्य में दिए गए हैं। इन घटकों के विशिष्ट मूल्य पिछले और चल रहे संक्रमणों के निष्पादन की सटीकता, प्रदर्शन किए जा रहे संक्रमण पर वर्कपीस की स्थापना की सटीकता, वर्कपीस की सामग्री और अन्य कारकों पर निर्भर करते हैं।

न्यूनतम मध्यवर्ती भत्ते की गणना

विशिष्ट संक्रमणों का विश्लेषण करते समय, सामान्य गणना सूत्र से कुछ घटकों को बाहर रखा जा सकता है।

इसलिए, केंद्रों में स्थापित वर्कपीस की बेलनाकार सतह को मोड़ते समय, त्रुटि को शून्य के बराबर लिया जा सकता है और इसलिए,

न्यूनतम मध्यवर्ती भत्ते की गणना

गर्मी उपचार के बाद वर्कपीस को पीसते समय, सतह की परत को यथासंभव संरक्षित किया जाना चाहिए, इसलिए, शब्द को गणना सूत्र से बाहर रखा जाना चाहिए, अर्थात।

फ्लोटिंग स्वीप और पुलिंग छेद के साथ तैनाती करते समय, विस्थापन और धुरी पर्ची समाप्त नहीं होती है, और इस मामले में कोई स्थापना त्रुटियां नहीं होती हैं। इसीलिए

न्यूनतम मध्यवर्ती भत्ते की गणना

जब एक बेलनाकार सतह को सुपरफिनिशिंग और पॉलिश किया जाता है, जब केवल इसकी खुरदरापन कम हो जाता है, तो भत्ता केवल उपचारित सतह के सूक्ष्म खुरदरेपन की ऊंचाई से निर्धारित होता है, अर्थात।

इसलिए, न्यूनतम भत्ते की गणना करते समय, विशिष्ट प्रसंस्करण शर्तों को ध्यान में रखा जाना चाहिए। इन शर्तों के आधार पर, कुछ शर्तों को ध्यान में नहीं रखा जाता है, जो आपको भत्ते को कम करने और प्रसंस्करण लागत को कम करने की अनुमति देता है।

न्यूनतम मध्यवर्ती भत्ते की गणना

शाफ्ट के लिए वर्कपीस के लिए सहिष्णुता का सकारात्मक हिस्सा और छेद के लिए नकारात्मक हिस्सा कुल भत्ते में शामिल नहीं है, लेकिन प्रसंस्करण के दौरान काटने की स्थिति का निर्धारण करते समय इसे ध्यान में रखा जाना चाहिए।

न्यूनतम अंतर-संचालन भत्ता जानने के बाद, आप इसके अधिकतम मूल्य की गणना कर सकते हैं

कहाँ पे टी आई-1 , टी मैं- पिछले और चल रहे तकनीकी संक्रमण के लिए क्रमशः स्थापित सतह के आकार के लिए सहिष्णुता।

मशीनिंग के दौरान वर्कपीस आयामों की गणना

मशीनिंग के दौरान वर्कपीस आयामों की गणना

शाफ्ट के लिए Dimax = Di-1max - 2Zimin - TDi-1;

Dimin = Di-1min– 2Zimin – TDi।

बाहरी और आंतरिक बेलनाकार सतहों के प्रसंस्करण के दौरान मध्यवर्ती आकार बनाने की योजनाएँ आंकड़ों में दिखाई गई हैं। मध्यवर्ती आकारों के लिए निर्धारित इंटरऑपरेशनल प्रोसेसिंग भत्ते और सहिष्णुता क्षेत्रों के बीच संबंधों का उपयोग करते हुए, निम्नलिखित संबंधों का उपयोग करके किसी भी तकनीकी संक्रमण को निष्पादित करते समय वर्कपीस के सीमित आयामों की गणना करना संभव है।

मशीनिंग के दौरान वर्कपीस आयामों की गणना

होल वर्कपीस सीमा

Dimax = Di-1max + 2Zimin + TDi ;

Dimin = Di-1min + 2Zimin + TDi-1।

विभिन्न प्रकार के मशीनिंग के लिए अलग-अलग वर्कपीस के लिए भत्ते GOST, फैक्ट्री नियामक सामग्री और संदर्भ पुस्तकों में दिए गए हैं।

मशीनिंग (प्रति व्यास) के लिए परिचालन भत्ते निम्नलिखित सीमाओं के भीतर हैं: 120 मिमी तक के व्यास के साथ एक लुढ़का हुआ वर्कपीस के मोटे मोड़ के लिए - 1 से 2.5 मिमी तक, रिक्त स्थान के लिए - 1.5 से 3 मिमी तक; मोटे मोड़ के बाद ठीक मोड़ के साथ - 0.5 से 1 मिमी तक; केंद्रों में बाहरी पीसने के लिए - 0.2 से 0.5 मिमी तक।

भत्ते की गणना का उदाहरण

चित्र में दिखाए गए भाग के Ø50H7 छेद के लिए मशीनिंग भत्ते और मध्यवर्ती सीमा आयामों की गणना करें।

भत्ते की गणना का उदाहरण

रिक्त पहली सटीकता वर्ग की कास्टिंग है।

तकनीकी प्रसंस्करण मार्ग:

रफ रीमिंग;

ठीक रीमिंग;

स्वच्छ तैनाती।

वर्कपीस मशीनी अंत के साथ स्थिरता में आधारित है, छेद Ø50H7 की धुरी के लंबवत, और दो छेद Ø18H7।

भत्ते की गणना का उदाहरण

प्रसंस्करण छेद 50H7 के लिए भत्ते की गणना एक तालिका में की जाएगी जिसमें छेद के प्रसंस्करण के तकनीकी मार्ग और सूत्र में शामिल भत्ते के तत्वों के मूल्यों को दर्ज किया गया है

इस गणना के लिए गणना प्रक्रिया और संदर्भ डेटा पुस्तकों में दिए गए हैं:

1. संदर्भ प्रौद्योगिकीविद्-मशीन निर्माता। 2 खंड में। खंड 1 / एड। एजी कोसिलोवा और आरके मेशचेरीकोव। - एम .: माशिनोस्ट्रोनी, 1986. - 656 पी।

2. गोर्बत्सेविच ए.एफ. इंजीनियरिंग प्रौद्योगिकी के लिए पाठ्यक्रम डिजाइन /A.F.Gorbatsevich, V.A.Shkred। - एम.: व्यास। स्कूल, 1983. - 256 पी।

भत्ते की गणना का उदाहरण

भत्ते की गणना का उदाहरण

तालिका 6 के अनुसार, पी। 182 पहली सटीकता वर्ग के कच्चा लोहा कास्टिंग के लिए, कुल मूल्य (Rz + h) 400 माइक्रोन है।

ग्रे कास्ट आयरन से बने भागों के लिए पहले तकनीकी संक्रमण के बाद, एच शब्द को न्यूनतम भत्ते के सूत्र से बाहर रखा गया है। इसलिए, हम रफिंग और फिनिशिंग रीमिंग के साथ-साथ रीमिंग में प्राप्त पैरामीटर एच के मूल्यों में रुचि नहीं रखते हैं, और हम केवल पैरामीटर आरजेड को ध्यान में रखेंगे।

तालिका 3 के अनुसार, पी। 92, सबसे खराब स्थिति में रीमिंग खत्म करने के साथ रा = 1.25 µm या Rz 4रा = 5 µm (यह खुरदरापन विवरण ड्राइंग पर दिया गया है)। काउंटरसिंकिंग खत्म करते समय, रा का सबसे खराब मूल्य 3.2 माइक्रोन (आरजेड = 4 रा = 12.8 माइक्रोन) है, हम आरजेड = 13 माइक्रोन लेते हैं। रफ काउंटरसिंकिंग Ra=6.3 µm के साथ, हम Rz=25 µm लेते हैं। हम इन मानों को तालिका में रखते हैं।

भत्ते की गणना का उदाहरण

आइए 50H7 छेद की सतह के स्थान और आकार के कुल विचलन का पता लगाएं।

वर्कपीस के लिए, स्थानिक विचलन का कुल मूल्य सूत्र द्वारा निर्धारित किया जाता है

जहाँ kor=kL - समतल सतह से समतल सतह का विचलन (ताना मारना);

cm - छेद विस्थापन,

एल छेद की लंबाई है, मिमी।

हम अक्षीय और व्यास दिशाओं में छेद के बकलिंग को ध्यान में रखेंगे।

भत्ते की गणना का उदाहरण

तालिका 8, पी.183 के अनुसार, शरीर के अंगों की ढलाई का विशिष्ट ताना-बाना k 0.3…1.5 µm प्रति 1 मिमी लंबाई है। हम k=0.9 µm लेते हैं और पाते हैं

होल विस्थापन cm को मशीनीकृत किए जा रहे छेद के अक्ष से तकनीकी आधार तक आकार सहिष्णुता के बराबर लिया जाता है - छेद की धुरी Ø18H7, अर्थात। 0.4 मिमी की 90 आकार सहिष्णुता (ड्राइंग देखें)। फलस्वरूप,

भत्ते की गणना का उदाहरण

फिक्सिंग त्रुटि को शून्य के बराबर लिया जाता है, क्योंकि फिक्सिंग बल प्रदर्शन किए जा रहे आकार के लंबवत होते हैं। इसलिए, रफ रीमिंग के लिए संस्थापन त्रुटि 1 = 448 µm है।

रफ रीमिंग के दौरान वर्कपीस इंस्टालेशन एरर लोकेटिंग एरर द्वारा निर्धारित किया जाता है जो वर्कपीस एक्सिस के रेफरेंस एंड की लंबवतता से विचलन के कारण होता है। संदर्भ अंत का प्रसंस्करण पहले किया गया था। वर्कपीस की धुरी के लिए इसकी गैर-लंबवतता आकार 280 के लिए 0.6 सहिष्णुता है, अर्थात। 0.6x200 = 120 µm. तब 280 की लंबाई पर सबसे बड़ी आधार त्रुटि होगी

भत्ते की गणना का उदाहरण

रफ रीमिंग के बाद अवशिष्ट त्रुटि, सिफारिशों के अनुसार,

2 = 0.04 1 = 0.04 448 = 18 माइक्रोन।

रीमिंग के लिए ठीक काउंटर सिंकिंग के बाद अवशिष्ट त्रुटि

3 = 0.005 448 = 2 µm.

तालिका में दर्ज डेटा का उपयोग करके, हम सूत्र के अनुसार न्यूनतम भत्ता मूल्यों की गणना करते हैं

भत्ते की गणना का उदाहरण

तालिका में दर्ज डेटा का उपयोग करके, हम न्यूनतम भत्ता मूल्यों की गणना करते हैं।

रफ रीमिंग के लिए न्यूनतम भत्ता

बढ़िया रीमिंग के लिए -

और स्वच्छ तैनाती के लिए -

भत्ते की गणना का उदाहरण

आइए हम प्रत्येक तकनीकी संक्रमण के परिकलित भत्ते को क्रमिक रूप से घटाकर, अंतिम (ड्राइंग) आकार से शुरू होने वाले परिकलित आयामों को निर्धारित करें।

रीमिंग खत्म करने के बाद dр3=50.025 मिमी;

फाइन रीमिंग के लिए dр2=50.025 - 0.030 = 49.995 मिमी;

रफ रीमिंग के लिए dр1=49.955 - 0.102 = 49.893 मिमी;

वर्कपीस के लिए dр0=49.893 - 2.106 = 47.787 मिमी।

भत्ते की गणना का उदाहरण

प्राप्त आयामों के सहिष्णुता मूल्यों को इस प्रकार के प्रसंस्करण की सटीकता की गुणवत्ता के अनुसार तालिकाओं से लिया जाता है।

ठीक रीमिंग के लिए Td3 = 25 µm.

रफिंग के बाद फाइन रीमिंग के लिए, सटीकता ग्रेड 8, तालिका 5 के अनुसार, पी। 11, टीडी2 = 39 सुक्ष्ममापी।

रफ रीमिंग के लिए, सटीकता ग्रेड 10, Td1 = 100 µm.

वर्कपीस के लिए, पहली सटीकता वर्ग की कास्टिंग में छेद के लिए सहिष्णुता Td0 = 400 µm - तालिका 3, p है। 120.

भत्ते की गणना का उदाहरण

डीएमएक्स के मान परिकलित आयामों से प्राप्त किए जाते हैं, जो संबंधित संक्रमण की सहिष्णुता की सटीकता तक गोल होते हैं।

आयाम dmin को संबंधित संक्रमणों की सहनशीलता को घटाकर सबसे बड़ी सीमा आयामों से निर्धारित किया जाता है:

परिनियोजन पूरा करने के लिए dmax3 = 50.03; dmin3 = 50.005;

ठीक रीमिंग के लिए dmax2 = 50.00; dmin2 = 49.961;

रफ रीमिंग के लिए dmax1 = 49.89; dmin1 = 49.79;

वर्कपीस के लिए dmax0 = 47.79; dmin0 = 47.39.

भत्ते की गणना का उदाहरण

भत्ते की न्यूनतम सीमा मान 2Zmin प्रदर्शन और पिछले संक्रमण के सबसे बड़े सीमा आकार के बीच के अंतर के बराबर हैं, और अधिकतम सीमा मान 2Zmax सबसे छोटी सीमा आकार का अंतर है।

प्रसंस्करण मार्ग का विकल्प

स्थापना अड्डों का चयन

मशीनिंग भाग की तकनीकी प्रक्रिया करते समय आधारों को बदलने की प्रक्रिया (यदि आवश्यक हो) की रूपरेखा तैयार करने के लिए बढ़ते आधारों का चुनाव किया जाता है। आधार चुनते समय प्रारंभिक डेटा हैं:

पूर्व निर्धारित आयामों के साथ एक भाग की कार्यशील ड्राइंग;

इसके निर्माण के लिए विनिर्देश;

वर्कपीस का प्रकार;

प्रक्रिया स्वचालन की वांछित डिग्री।

आधार सतहों के लिए आधारों और आवश्यकताओं की पसंद के लिए मुख्य प्रावधानों पर खंड 1 में चर्चा की गई है। हालांकि, स्थापना आधार चुनते समय, पहले चर्चा किए गए दो सिद्धांतों को ध्यान में रखना उपयोगी होता है, अर्थात। आधार की त्रुटि से बचने के लिए आधारों के संरेखण का सिद्धांत और आधारों की स्थिरता का सिद्धांत, जो भाग की सतहों की सापेक्ष स्थिति की सटीकता को बढ़ाने में मदद करता है।

एक मशीनिंग मार्ग और मशीनिंग विधि स्थापित करने का उद्देश्य एक भाग के लिए सबसे तर्कसंगत मशीनिंग प्रक्रिया प्रदान करना है। मार्ग तकनीकी संचालन के अनुक्रम को इंगित करता है, और प्रत्येक ऑपरेशन के लिए, प्रसंस्करण विधि, उपयोग किए गए उपकरण, उपयोग किए गए उपकरण, काम करने और मापने के उपकरण, प्रसंस्करण मोड, समय मानक, कार्य योग्यता स्थापित की जाती है।

योजना को इसके घटक भागों में प्रसंस्करण की तकनीकी प्रक्रिया के विभाजन के लिए प्रदान करना चाहिए: संचालन, स्थापना, स्थिति, संक्रमण, मार्ग, और, यदि आवश्यक हो, तकनीक।

प्रसंस्करण भत्ते की गणना में शामिल हैं:

न्यूनतम भत्ते की राशि निर्धारित करने वाले कारक;

भत्ते निर्धारित करने के तरीके।

कोई भी वर्कपीस, अगर इसे आगे मशीनिंग के अधीन किया जाता है, तो भत्ते के साथ बनाया जाता है। मशीनिंग भत्ता से क्या तात्पर्य है? एक मशीनिंग भत्ता को सामग्री की एक परत के रूप में समझा जाता है जिसे मशीनिंग के दौरान हटाया जाना चाहिए ताकि तैयार भाग की दी गई आयामी सटीकता, आकार और सतह खुरदरापन प्राप्त हो सके। परिभाषा के आधार पर, यह इस प्रकार है कि जिन सतहों को संसाधित नहीं किया जाता है उनमें भत्ते नहीं होते हैं। मशीनीकृत सतह के लिए कुल भत्ते का मूल्य वर्कपीस के आयामों और तैयार भाग के बीच के अंतर से निर्धारित होता है।

सामान्य भत्ते और अंतर-संचालन भत्ते हैं। सामान्य भत्ता संपूर्ण प्रसंस्करण के दौरान हटाई गई सामग्री की एक परत है, और इंटरऑपरेशन भत्ता एक ऑपरेशन में होता है। यह पता लगाना आसान है कि कुल प्रसंस्करण भत्ता अंतर-संचालन भत्ते के योग से निर्धारित किया जाएगा।

भत्तों के स्थान के अनुसार, सममित और विषम को प्रतिष्ठित किया जाता है। सममित भत्ते क्रांति के निकायों की बाहरी और आंतरिक सतहों पर हो सकते हैं, साथ ही साथ उन्हें संसाधित करते समय विपरीत सपाट सतहों पर भी हो सकते हैं। एक तरफा सतह के उपचार के साथ भत्तों की एक असममित व्यवस्था देखी जाती है, हालांकि, उपर्युक्त सतहों को संसाधित करते समय संभावना से इंकार नहीं किया जाता है।

मशीनिंग भत्ता इष्टतम होना चाहिए, अर्थात। इसे मशीनिंग की निर्दिष्ट सटीकता प्रदान करनी चाहिए और साथ ही साथ सबसे कम सामग्री खपत होनी चाहिए, यानी। अत्यधिक भत्ते भाग के निर्माण में माप के लिए लागत का कारण बनते हैं, और कम करके आंका जाने वाले भत्ते, इसके विपरीत, खुरदरापन, सतह परत की गुणवत्ता, सामग्री और आयामी सटीकता के लिए स्थापित आवश्यकताओं को पूरा नहीं करते हैं।

इस प्रकार, निम्नलिखित कारक वर्कपीस के आयामों पर मशीनिंग भत्ते और सहनशीलता के मूल्य को प्रभावित करते हैं:

वर्कपीस सामग्री;

वर्कपीस का विन्यास और आयाम;

वर्कपीस का प्रकार और इसके निर्माण की विधि;

मशीनिंग आवश्यकताएं;

सतह खुरदरापन और भाग की आयामी सटीकता की गुणवत्ता और वर्ग के संबंध में विनिर्देश।

वर्तमान में, मशीनिंग भागों के लिए भत्ते निर्धारित करने के लिए दो तरीके हैं: प्रयोगात्मक-सांख्यिकीय, या अधिक बार इसे सारणीबद्ध और गणना-विश्लेषणात्मक कहा जाता है।

भत्तों के निर्धारण के लिए सारणीबद्ध पद्धति का सार इस तथ्य में निहित है कि उत्पादन की परिस्थितियों में, भत्तों को अनुभव के आधार पर निर्धारित किया जाता है, भागों के द्रव्यमान और समग्र आयामों, संरचनात्मक आकृतियों और आयामों के आधार पर व्यावहारिक डेटा का उपयोग करके, आवश्यक सटीकता और मशीनीकृत सतह का खुरदरापन वर्ग। इन आँकड़ों के आधार पर, भत्तों की मानक तालिकाएँ संकलित की जाती हैं, जिनका उपयोग उनके उत्पादन या उद्योग के लिए किया जाता है। एक ही नाम की कार्य सतह के लिए सारणीबद्ध भत्ते का मूल्य गणना और विश्लेषणात्मक विधि द्वारा निर्धारित भत्ते से अधिक है, अर्थात। सतह को मशीनीकृत करने के लिए सभी आवश्यकताओं को पूरा करने के लिए मार्जिन का एक निश्चित प्रतिशत दिया जाता है।

भत्तों के निर्धारण के लिए गणना और विश्लेषणात्मक पद्धति का प्रस्ताव प्रो. वी.एम. जाली। इसका मूल्य सूत्रों के अनुसार गणना द्वारा निर्धारित किया जाता है:

एक सममित भत्ता के लिए - क्रांति के निकायों की बाहरी और आंतरिक सतहों के व्यास के लिए:

दोनों विपरीत समानांतरों के लिए सममित भत्ता

चपटी सतहें:

असममित भत्ता - विपरीत समानांतरों में से एक पर

ढाला सपाट सतह:

जहां Z प्रदर्शन किए जाने वाले संक्रमण के लिए न्यूनतम भत्ता है

आर a सूक्ष्म खुरदरापन की ऊंचाई है;

टी ए शेष दोषपूर्ण सतह परत की मोटाई है

पिछले प्रसंस्करण से;

ρ ए - स्थानिक विचलन का कुल मूल्य;

इन - प्रदर्शन करते समय वर्कपीस की स्थापना में त्रुटि

संचालन।

भत्ते की शर्तों पर सूचकांक "ए" दर्शाता है कि इसका मूल्य पिछले संक्रमण या प्रसंस्करण से लिया जाना चाहिए, और "सी" - प्रदर्शन किए जा रहे संक्रमण से। सूत्रों में गुणांक "2" का अर्थ है कि भत्ता व्यास के लिए या दोनों पक्षों के लिए स्वीकार किया जाता है।

अधिकतम भत्ता सूत्र द्वारा निर्धारित किया जाता है

जहां a पिछले पर प्राप्त आकार सहिष्णुता है

संक्रमण;

δ में - प्रदर्शन पर प्राप्त आकार पर सहिष्णुता

संक्रमण, और सटीकता वर्ग जो प्रसंस्करण देता है

तकनीकी संक्रमण पर।

मूल फोर्जिंग इंडेक्स का निर्धारण।

मूल वर्कपीस इंडेक्स को निर्धारित करने वाले कारक, जो फोर्जिंग के लिए समग्र भत्ते और सहनशीलता खोजने की कुंजी है:

1. फोर्जिंग एम पी.आर. का अनुमानित वजन। , किलोग्राम।

2. स्टील ग्रुप MI, M2, M3।

3. कठिनाई की डिग्री C1, C2, C3, C4।

4. शुद्धता वर्ग। खुले में मुद्रांकन के लिए T4 और T5 मर जाता है।

फोर्जिंग के अनुमानित द्रव्यमान को निर्धारित करने का सूत्र यहां दिया गया है।

एम पी आर = एम डी के पी,

जहाँ M d भाग का द्रव्यमान (ड्राइंग से निर्धारित), kg है;

के पी - खपत गुणांक। योजना में गोल भागों के लिए (हब, गियर, आदि) - के पी \u003d 1.5 - 1.8।

आइए के पी \u003d 1.7 लेते हैं। फिर एम.पी.आर. \u003d 2.49 1.7 \u003d 4.23 किग्रा।

स्टील समूह कार्बन के प्रतिशत से निर्धारित होते हैं: एम 1 - 0.35% तक; एम2 - (0.35-0.65)%; M3 - 0.65% या अधिक। हमारे मामले में, स्टील 30 के लिए, स्टील समूह M1 होगा।

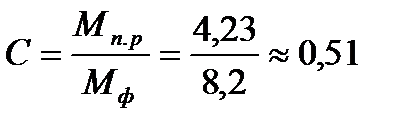

जटिलता की डिग्री वॉल्यूम वी पी के अनुपात को ढूंढकर निर्धारित की जाती है - वॉल्यूम वी के लिए फोर्जिंग - एक प्राथमिक ज्यामितीय आकृति जिसमें फोर्जिंग फिट बैठता है। या आप फोर्जिंग एम पीआर के परिकलित द्रव्यमान का अनुपात ले सकते हैं। प्राथमिक ज्यामितीय आकृति M f के द्रव्यमान तक। हमारे मामले के लिए, यह एक सिलेंडर होगा। गणना में भाग के समग्र आयाम (डी अधिकतम और एच) की आवश्यकता होती है। हम बड़े पैमाने पर अनुपात द्वारा जटिलता की डिग्री निर्धारित करेंगे। आकृति के तत्वों के अनुमानित आयाम 1.05 गुना की वृद्धि से निर्धारित होते हैं।

प्रारंभिक आकृति का द्रव्यमान होगा

कठिनाई की डिग्री होगी

यह C2 (रेंज 0.32...0.63) से मेल खाती है।

आरेख के अनुसार, हम निर्धारित करते हैं:

एम पी आर के लिए \u003d 4.23 किग्रा (3.2-5.6), एमएल क्षैतिज रूप से सीएल तक जाता है, फिर ढलान से लंबवत सी 2 तक जाता है और फिर से क्षैतिज रूप से टी 4 पर जाता है और फिर से ढलान को ऊर्ध्वाधर टी 5 तक ले जाता है और क्षैतिज रूप से सूचकांक चौदह पर जाता है।

मशीनिंग के लिए भत्तों का निर्धारण।

तालिकाओं में, प्रति पक्ष भत्ते दिए जाते हैं। भत्ता द्वारा निर्धारित किया जाएगा:

1. प्रारंभिक सूचकांक।

2. वह आकार जो सतहों को बांधता है।

3. तैयार भाग की सतह खुरदरापन।

4. एक रैखिक आयाम से जुड़ी सतहों को बनाने की विधि द्वारा: स्टैम्प के विभिन्न हिस्सों में या एक में (जब प्रेस और हथौड़ों पर मुहर लगाई जाती है)। यदि वे स्टैम्प के अलग-अलग हिस्सों में बनते हैं, तो आकार "पार्ट थिकनेस" लाइन में चुना जाता है। यदि यह एक आधे में बनता है, तो आकार "LENGTH, WIDTH, DIAMETER, DEPTH, और HEIGHT" लाइन में चुना जाता है।

तीसरे को छोड़कर ये वही कारक, आयामों के लिए अनुमत विचलन की मात्रा को भी निर्धारित करेंगे।

मशीनिंग के लिए कुल भत्ते में मुख्य और अतिरिक्त भत्ते शामिल हैं। मुख्य भत्तों की परिभाषा तालिका में परिलक्षित होती है। 2.1. अतिरिक्त भत्ते (तालिका 2.2) फोर्जिंग के विस्थापन, वक्रता, समतलता और सीधेपन से विचलन को ध्यान में रखते हैं। मूल वर्कपीस के आयामों की परिभाषा तालिका में दी गई है। 2.3

तालिका 2.1 - मुख्य भत्तों का निर्धारण

| सतह (रिक्त स्थान) | मोटाई, मिमी | ऊंचाई, व्यास, मिमी | खुरदरापन, राय | मुख्य भत्ता, मिमी | |

| 1 | 75 | - | 3,2 | 2,5 | |

| 7 | 3,2 | 2,5 | |||

| 5 | - | 43 | 12,5 | 1,7 | |

| 7 | 3,2 | 2,0 | |||

| 2-2 | - | 120 | 12,5 | 1,9 | |

| 6-6 | - | 100 | 1,6 | 2,0 | |

| 4-4 | - | 80 | 1,6 | 2,0 | |

तालिका 2.2 - मूल वर्कपीस के कुल भत्ते और अनुमानित आयामों का निर्धारण

| पीओवी | आकार मिमी | भत्ते जेड, मिमी | सामान्य भत्ते | अनुमानित आकार, मिमी | ||

| बुनियादी | अतिरिक्त | ओर, Z o | प्रति व्यास, 2Z o | |||

| 2-2 | 120 | 1,9 | 0,3 | 2,2 | 4,4 | 120+4,4 =124,4 |

| 6-6 | 100 | 2,0 | 0,3 | 2,3 | 4,6 | 100+4,6= 104,6 |

| 4-4 | 80 | 2,0 | 0,3 | 2,3 | 4,6 | 80-4,6=75,4 |

| 1 | 75 | 2,5 | 0,5 | 3,0 | - | 75+6=81* |

| 7 | 2,5 | 0,5 | 3,0 | - | ||

| 5 | 43 | 1,7 | 0,5 | 2,2 | - | 43+3-2,2=43,8* |

| 7 | 2,5 | 0,5 | 3,0 | |||

तालिका 2.3 - सहिष्णुता की नियुक्ति, विचलन को सीमित करना और मूल वर्कपीस के आयामों का निर्धारण।

| अनुमानित आकार, मिमी | सहिष्णुता, टी, मिमी | वीओ, मिमी | लेकिन, मिमी | स्वीकृत आकार, मिमी |

| 124.4 | 3,2 | +2,1 | -1,1 | 124.4 |

| 104.6 | 3,2 | +2,1 | -1,1 | 104.6 |

| 75.4 | 2,8 | +1,0 | -1,8 | 75.4 |

| 81 | 3,2 | +2,1 | -1,1 | 81 * |

| 43,8 | 2,8 | +1,8 | -1,0 | 43,8 * |

| *विमीय विश्लेषण द्वारा निर्धारित किया जाना |

तालिका के अनुसार, हम फोर्जिंग का प्रारंभिक सूचकांक निर्धारित करते हैं। स्टील समूह M1, जटिलता C2 की डिग्री और सटीकता वर्ग T5 के लिए, फोर्जिंग के परिकलित द्रव्यमान को ध्यान में रखते हुए, प्रारंभिक सूचकांक 14 होगा।

मूल सूचकांक 14 के लिए तालिका के अनुसार, आकार के अंतराल (मोटाई या ऊंचाई) को ध्यान में रखते हुए, एल 1 और एल 2 के आकार के अंतराल को ध्यान में रखते हुए, इन आकारों के लिए सहनशीलता टीएल 1 = 3.2 () और टीएल 2 होगी। =2.8 ()।

सहिष्णुता को परिभाषित करते समय, आयाम, मोटाई या ऊंचाई के प्रकार को भी ध्यान में रखा जाता है। तो आयाम L1 मोटाई को संदर्भित करता है, और आयाम L2 ऊंचाई को संदर्भित करता है।

2.3 प्रसंस्करण की मार्ग तकनीकी प्रक्रिया का विकास

विवरण और उपकरण चयन

एक वर्कपीस की मशीनिंग के लिए एक मार्ग तकनीकी प्रक्रिया का विकास पूरे पाठ्यक्रम परियोजना का आधार है। उत्पादन का संगठन और पाठ्यक्रम परियोजना की आगे की तकनीकी और आर्थिक गणना काफी हद तक मार्ग तकनीकी प्रक्रिया के विकास की शुद्धता और पूर्णता पर निर्भर करती है।

पाठ्यक्रम परियोजना के तकनीकी भाग में, विकसित तकनीकी प्रक्रिया का विश्लेषण और औचित्य देना आवश्यक है। सबसे पहले, सभी कार्यों का चयन करना आवश्यक है,

भत्ते की अवधारणा, परिचालन आयाम और उन पर अनुमेय विचलन। तकनीकी प्रक्रिया की दक्षता पर भत्तों का प्रभाव। भत्ते की राशि को प्रभावित करने वाले कारक

मूल वर्कपीस उस हिस्से से अलग है जिसमें भत्ते सभी मशीनीकृत सतहों पर प्रदान किए जाते हैं - निर्दिष्ट सटीकता और खुरदरापन प्राप्त करने के लिए प्रसंस्करण के दौरान वर्कपीस की सतह से सामग्री की परतें हटा दी जाती हैं। कास्टिंग और फोर्जिंग के खांचे, खांचे और छेद में छोड़ी गई सामग्री एक ओवरलैप बनाती है, जिसे प्रसंस्करण के दौरान भी हटा दिया जाता है। ओवरलैप भी लुढ़का हुआ सामग्री की एक परत है जो प्रसंस्करण के लिए भत्ते को ध्यान में रखते हुए, वर्कपीस के आयामों से अधिक है। ओवरलैप हटा दिया जाता है, एक नियम के रूप में, दो पास (60 ... 70% - पहला; 40 ... 30% - दूसरा) में।

भत्ते को सामान्य (परिचालन) में विभाजित किया जाता है - पूरी प्रसंस्करण प्रक्रिया के दौरान हटा दिया जाता है और व्यक्तिगत संचालन के दौरान हटा दिया जाता है। इंटरऑपरेशनल भत्ता आसन्न पिछले और निष्पादित संक्रमणों पर प्राप्त वर्कपीस के आयामों में अंतर से निर्धारित होता है।

कुल भत्ता सभी तकनीकी कार्यों के लिए अंतर-संचालन भत्ते के योग के बराबर है।

भत्ते सममित (क्रांति के निकायों के लिए) और असममित - (प्रिज्मीय भागों) हो सकते हैं।

नाममात्र, न्यूनतम और अधिकतम भत्ता हैं।

न्यूनतम भत्ता, यानी। प्रसंस्करण के दौरान हटाई गई धातु की सबसे छोटी परत इस संक्रमण को करने के बाद वर्कपीस के सबसे छोटे आकार और सबसे छोटे आकार के बीच का अंतर है।

अधिकतम भत्ता नाममात्र भत्ते के बराबर है, इस संक्रमण के लिए सहनशीलता घटा है।

नाममात्र भत्ता - पिछले और इस संक्रमण के बाद सतह के नाममात्र आयामों के बीच का अंतर।

अधिकतम भत्ता पिछले संक्रमण के निष्पादन के बाद सतह के सबसे छोटे आकार और इस संक्रमण के निष्पादन के बाद के सबसे छोटे आकार के बीच का अंतर है।

नियामक डेटा हैं, जिन्हें संक्षेप में आप न्यूनतम भत्ते का मूल्य प्राप्त कर सकते हैं।

कास्टिंग और फोर्जिंग के प्रसंस्करण के लिए सामान्य भत्ते के मूल्यों के लिए GOST भी हैं। कुल भत्ते के मूल्य का आकलन करते समय, कारकों को ध्यान में रखा जाता है:

1) आकार और संरचनात्मक रूप;

2) वर्कपीस प्राप्त करने के लिए सामग्री और विधि;

3) दोषपूर्ण परत का आकार;

4) स्थापना त्रुटि;

5) विरूपण की डिग्री।

यह महत्वपूर्ण है कि धातु, समय आदि को बचाने के लिए मशीनिंग भत्ते यथासंभव छोटे हों। ऐसा करने के लिए, मध्यवर्ती भत्तों के मूल्यों को सीमित करने के लिए, तकनीकी सहिष्णुता को व्यक्तिगत संक्रमणों को सौंपा गया है।

आमतौर पर, पुरुष सतह (शाफ्ट जर्नल) के लिए तकनीकी मध्यवर्ती सहिष्णुता को माइनस के रूप में और महिला (छेद) के लिए - प्लस के रूप में असाइन किया जाता है। किसी भी मामले में, मध्यवर्ती सहिष्णुता धातु शरीर को निर्देशित की जाती है।

न्यूनतम भत्ता - इस ऑपरेशन को करने के लिए सामग्री परत की न्यूनतम आवश्यक मोटाई। भत्तों की गणना करते समय यह प्रारंभिक मूल्य है।

भत्ते पर एक सहिष्णुता निर्धारित की जाती है, जो कि सबसे बड़े और सबसे छोटे भत्ते के मूल्यों के बीच का अंतर है। भत्ते और सहनशीलता के मूल्य मध्यवर्ती (परिचालन) आयाम निर्धारित करते हैं। मशीनिंग भत्ते के निर्धारण में दो मुख्य चरण होते हैं - तकनीकी प्रक्रिया के तकनीकी बदलावों के अनुसार मशीनिंग भत्ते का निर्धारण और वर्कपीस के आयामों का निर्धारण, कामकाजी ड्राइंग की तकनीकी आवश्यकताओं के अनुसार। इस मामले में, वर्कपीस के आयाम (या प्रारंभिक सामग्री से बने अर्ध-तैयार उत्पाद के आयाम) को तकनीकी प्रक्रिया में व्यक्तिगत संचालन और संक्रमण के लिए सौंपे गए प्रसंस्करण भत्ते को जोड़कर निर्धारित किया जाता है।

मशीनिंग भत्ते दो तरीकों से निर्धारित होते हैं:

1) प्रयोगात्मक-सांख्यिकीय- जिसमें उत्पादन अनुभव के सामान्यीकरण के आधार पर संकलित संदर्भ तालिकाओं से सामान्य और मध्यवर्ती भत्तों के मूल्यों का निर्धारण किया जाता है। विधि का नुकसान यह है कि यह तकनीकी प्रक्रिया के निर्माण के लिए विशिष्ट शर्तों को ध्यान में नहीं रखता है। परिणामी भत्ते, एक नियम के रूप में, कम करके आंका जाता है, क्योंकि वे विवाह की पूर्ण अनुपस्थिति द्वारा निर्देशित होते हैं;

2) गणना और विश्लेषणात्मकविधि (प्रोफेसर वी.एम. कोवन), जिसके अनुसार मध्यवर्ती भत्ताऐसा होना चाहिए कि जब इसे हटा दिया जाता है, तो पिछले संक्रमण में प्राप्त सतह परत में प्रसंस्करण त्रुटियों और दोषों के साथ-साथ इस संक्रमण में स्थापना त्रुटियों को समाप्त कर दिया जाता है। विधि का आधार न्यूनतम Z का निर्धारण है।

मशीनिंग प्रक्रिया के अर्थशास्त्र पर भत्ते के आकार का प्रभाव बहुत बड़ा होता है, क्योंकि भत्ता जितना बड़ा होता है, धातु की संबंधित परत को हटाने के लिए आवश्यक स्ट्रोक की संख्या उतनी ही अधिक होती है, जिससे जटिलता में वृद्धि होती है। प्रक्रिया, ऊर्जा की खपत, काटने के उपकरण का घिसाव और धातु के अपशिष्ट को बढ़ाता है जो चिप्स में बदल जाता है। अत्यधिक भत्तों के कारण इसके प्लेसमेंट के लिए आवश्यक उपकरणों और उत्पादन क्षेत्रों के बेड़े में वृद्धि होती है। भत्ते का आकार विनिर्माण रिक्त स्थान की सटीकता द्वारा सुनिश्चित किया जाता है, हालांकि, कुछ मामलों में सटीकता की आवश्यकताओं को बढ़ाने से रिक्त दुकानों में उनके निर्माण की लागत भी बढ़ जाती है, इसलिए भत्ता को इष्टतम चुना जाना चाहिए, अर्थात, गुणवत्ता सुनिश्चित करना यांत्रिक और खाली दुकानों में प्रसंस्करण की न्यूनतम लागत पर मशीनीकृत सतह।