juttatás a munkadarab megmunkálása során eltávolított anyagrétegnek nevezzük a megmunkált felület megkívánt pontosságának és minőségének elérése érdekében.

Vannak közbenső pótlékok ( Zi) és közös ( ZO).

Köztes pótlék (adott művelet vagy átmenet ráhagyása) - fémréteg, amelyet egy adott művelet vagy átmenet során el kell távolítani. A köztes ráhagyás a munkadarab szomszédos előző átmenetnél kapott méretkülönbsége. A kibocsátási egységek kijelölésekor a következő mutatókat kell használni: ( i-1) – index az előző átmenethez; én– az éppen végrehajtott átmenet indexe.

A MECHANIKAI FELDOLGOZÁSRA VONATKOZÓ JÓVÁGÍTÁSOK

A külső és belső forgásfelületek közbenső ráhagyásait (lásd az ábrát) a következő képletekkel számítjuk ki:

2 , 2 ,

ahol Zi- ráhagyás oldalra.

A ráhagyás mérése a megmunkált felület normálja mentén történik. Lehet, hogy azok aszimmetrikus(egyik oldalon) prizmás alkatrészek gyártásánál ill szimmetrikus(mindkét oldalon) leggyakrabban az átmérőn a forgástestek feldolgozásakor.

A MECHANIKAI FELDOLGOZÁSRA VONATKOZÓ JÓVÁGÍTÁSOK

Általános pótlék egyenlő az adott felület megmunkálásának teljes technológiai útja mentén a köztes ráhagyások összegével

A teljes ráhagyás a munkadarab és a kész alkatrész méretei közötti különbség. Ez számos tényezőtől függ: a gyártás típusától, a munkadarab méreteitől és szerkezeti formáitól, tulajdonságaitól, anyagától, a munkadarab típusától (kovácsolás, öntés), merevségétől, a hibás felületi réteg vastagságától, azon berendezés állapota, amelyen a feldolgozást végzik.

A MECHANIKAI FELDOLGOZÁSRA VONATKOZÓ JÓVÁGÍTÁSOK

A megfelelően megválasztott ráhagyás biztosítja a berendezés stabil működését, miközben magas termékminőséget, valamint minimális előállítási költséget ér el.

A juttatásokat optimálisan kell kiosztani. A túlbecsült ráhagyások túlzott anyagfelhasználáshoz, a megmunkálás fáradságosságának növekedéséhez, valamint a megmunkálás működési költségeinek (szerszám-, villamosenergia-fogyasztás stb.) növekedéséhez vezetnek. Az elégtelen ráhagyás megakadályozhatja a korábbi feldolgozásból származó hibák kijavítását és a megmunkált felület szükséges pontosságának és érdességének elérését az elvégzett művelet során.

KÍSÉRLETI-STATISZTIKAI MÓDSZER A JUTTATÁSOK MEGHATÁROZÁSÁRA

A gépészetben két módszert alkalmaznak a ráhagyások meghatározására: kísérleti-statisztikai és számítási-analitikai.

Használata kísérleti-statisztikai módszer az általános és a köztes pótlékok kiosztása a fejlett gyárak termelési adatainak általánosítása és rendszerezése alapján összeállított táblázatok szerint történik. Ennek a módszernek a fő előnyei a pótlék meghatározásához szükséges időmegtakarítás tekinthetők. Lehetővé teszi a munkadarabok méreteinek meghatározását a TP fejlesztése előtt.

A KÍSÉRLETI-STATISZTIKAI MÓDSZER HÁTRÁNYAI A JUTTATÁSOK MEGHATÁROZÁSÁRA

A kísérleti-statisztikai módszer hátránya, hogy a ráhagyásokat a technológiai folyamatok kialakításának sajátos feltételeinek figyelembevétele nélkül osztják ki, például az általános engedményeket a munkadarab beépítési sémájának és a korábbi feldolgozás hibáinak figyelembevétele nélkül osztják ki.

A ráhagyás meghatározásának kísérleti-statisztikai módszere nem veszi figyelembe a TP sajátosságait, az ajánlott ráhagyások túlbecsültek. A kibocsátási egységek kiválasztására szolgáló táblázatok felhasználhatók egyedi és kisüzemi gyártásban, kisméretű, olcsó alkatrészek gyártásánál, az útvonaltechnológiai folyamatok kidolgozásakor.

SZÁMÍTÁSI ÉS ELEMZÉSI MÓDSZER A JUTTATÁSOK MEGHATÁROZÁSÁRA

Ennél a módszernél a pótlék értékét elemenkénti differenciált számítással határozzuk meg.

A számítási-analitikai módszer előírja a ráhagyások kiszámítását az alkatrész adott felületének feldolgozására szolgáló összes egymás után végrehajtott technológiai művelethez, ezek összegzését a teljes ráhagyás meghatározásához és a munkadarab közbenső méreteinek kiszámítását.

A számított érték az a minimális közbülső ráhagyás, amely elegendő az előző műveletnél az elvégzett műveletnél fellépő feldolgozási hibák, felületi réteghibák kiküszöbölésére, illetve az elvégzett művelet során fellépő hibák kompenzálására.

A minimális köztes juttatás kiszámításakor a következő elemeket veszik figyelembe:

1) az előző átmenetnél kapott mikroérdesség magassága;

2) állapot és mélység szia-1 a munkadarab felületi rétege az előző átmenet eredményeként;

3) a megmunkált felület elhelyezkedésének térbeli eltérései a munkadarab alapjaihoz képest;

4) telepítési hiba az átmenet végrehajtásakor.

A minimális köztes juttatás kiszámítása

Felületi érdesség és a felületi réteg mélysége szia-1 függ a vágási módtól, a feldolgozott anyag minőségétől és egyéb tényezőktől.

Felületi réteg hi-1 , amely az előző átmenet eredményeként keletkezett, a végrehajtás alatt álló átmenetnél teljesen vagy részben eltávolítódik. Például kovácsoláskor egy legfeljebb 0,5 mm-es széntelenített réteg képződik, amelyet teljesen el kell távolítani, mivel ez a réteg hibás. A munkadarab szürkeöntvényből történő öntése során keletkező felületi réteget a legelső technológiai átmenetnél teljesen el kell távolítani. Ez az 1…2 mm-es réteg perlitkéregből áll, öntödei homok zárványokkal.

A minimális köztes juttatás kiszámítása

Térbeli eltérések - ezek az eltérések, ri-1, amelyeket a megmunkált felületnek a munkadarab alapfelületeihez viszonyított helyének hibája jellemez (a forgás külső felületének és a furat felületének beállításától való eltérések olyan munkadaraboknál, mint pl. mint perselyek és tárcsák; a lépcsős tengelyű munkadarab hajlítása; a síkok domborúsága és homorúsága; eltérés a párhuzamosságtól a feldolgozandó ház és a referenciasík síkjától; eltérés a végfelület merőlegességétől a furat tengelyére) .

A minimális köztes juttatás kiszámítása

Összetevő A minimális köztes ráhagyás a munkadaraboknak a végrehajtandó átmenetre történő felszerelésének hibája is.

Telepítési hiba a megmunkálandó felületnek az alapokhoz viszonyított elmozdulása vagy elforgatása jellemez, ezért ezt az értéket a ráhagyás megfelelő növelésével kell kompenzálni.

A minimális köztes juttatás kiszámítása

Például egy persely külső átmérő szerinti megmunkálásakor, amikor az alapfuratot egy hézaggal rendelkező tüskére szerelik, a munkadarab eltolást kap

ahol - garantált hézag a munkadarab furata és a tüske között; T1- felvétel a tüske gyártására; T2- tűrés az alapfurat gyártásához; T3- tüskék kopástűrése.

A minimális köztes juttatás kiszámítása

Az értékeket összegezve megkapjuk a technológiai átmenet minimális ráhagyását.

Tekintsük az összetevők összegzésének módszereit. Síkok feldolgozásakor a és vektorok számtanilag összegződnek, mivel kollineárisak (párhuzamosak), és merőlegesek a megmunkálandó felületre. Ezért egy sík feldolgozásakor a minimális ráhagyás számítási képlete a következő alakkal rendelkezik

A minimális köztes juttatás kiszámítása

Két ellentétes sík azonos módszerekkel történő feldolgozásakor a ráhagyás a két oldalon lesz

Forgásfelületek, vektorok feldolgozásakor i-1És i tetszőleges szöghelyzetet vehet fel, ezért összegzésüket a szabály szerint kell elvégezni négyzetgyök.

Ezért a forgás külső és belső felületeinek megmunkálásakor az átmérőre vonatkozó ráhagyás a következő lesz

A minimális köztes juttatás kiszámítása

A minimális juttatás összetevőinek értékeit a referencia irodalom tartalmazza. Ezen alkatrészek fajlagos értékei függenek az előző és a folyamatban lévő átmenetek végrehajtásának pontosságától, a munkadarabnak a végrehajtandó átmenetre való beállításának pontosságától, a munkadarab anyagától és egyéb tényezőktől.

A minimális köztes juttatás kiszámítása

Konkrét átmenetek elemzésekor az általános számítási képletből néhány komponens kizárható.

Tehát a munkadarab középpontjaiba szerelt hengeres felületének forgatásakor a hiba nullával egyenlő, és ezért

A minimális köztes juttatás kiszámítása

A munkadarabok hőkezelés utáni köszörülésénél lehetőség szerint meg kell őrizni a felületi réteget, ezért a számítási képletből ki kell zárni a kifejezést, pl.

Lebegő söpréssel és húzófuratokkal történő telepítéskor az elmozdulások és a tengelycsúszás nem szűnik meg, és ebben az esetben nincs szerelési hiba. Ezért

A minimális köztes juttatás kiszámítása

Hengeres felület szuperfiniselésénél és polírozásánál, amikor csak az érdessége csökken, a ráhagyást csak a kezelt felület mikroérdességeinek magassága határozza meg, pl.

Ezért a minimális juttatás kiszámításakor figyelembe kell venni a speciális feldolgozási feltételeket. Ezektől a feltételektől függően bizonyos feltételeket a rendszer nem vesz figyelembe, ami lehetővé teszi a juttatás csökkentését és a feldolgozási költségek csökkentését.

A minimális köztes juttatás kiszámítása

A munkadarab tűrésének pozitív része a tengelynél és negatív része a furatnál nem számít bele a teljes ráhagyásba, de figyelembe kell venni a vágási feltételek meghatározásakor a feldolgozás során.

A minimális együttműködési ráhagyás ismeretében kiszámíthatja annak maximális értékét

ahol T i-1 , T i- az előző és a folyamatban lévő technológiai átmenetre vonatkozóan megállapított felületméret-tűrések.

Munkadarab méretek számítása megmunkálás közben

Munkadarab méretek számítása megmunkálás közben

Tengelyekhez Dimax = Di-1max - 2Zimin - TDi-1;

Dimin = Di-1 perc – 2Zimin – TDi .

A külső és belső hengeres felületek feldolgozása során a közbenső méretek kialakításának sémái az ábrákon láthatók. Az interoperációs feldolgozási ráhagyások és a közbenső méretekhez beállított tűrésmezők közötti összefüggést felhasználva lehetséges a munkadarab határoló méretei kiszámítása bármely technológiai átmenet végrehajtásakor az alábbi összefüggések segítségével.

Munkadarab méretek számítása megmunkálás közben

Furat munkadarab határértékei

Dimax = Di-1max + 2Zimin + TDi ;

Dimin = Di-1 perc + 2Zimin + TDi-1.

A különböző munkadarabokra vonatkozó engedményeket a különböző típusú megmunkálásokhoz a GOST, a gyári szabályozási anyagok és a referenciakönyvek tartalmazzák.

A megmunkálási műveleti ráhagyások (átmérőnként) a következő határokon belül vannak: legfeljebb 120 mm átmérőjű hengerelt munkadarab durva esztergálásához - 1-2,5 mm, nyersdarabok sajtolása - 1,5-3 mm; finom esztergálással durva esztergálás után - 0,5-1 mm; külső csiszoláshoz a központokban - 0,2-0,5 mm.

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

Számítsa ki a megmunkálási ráhagyásokat és a közbenső határméreteket az ábrán látható alkatrész Ø50H7 furatához.

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

A blank egy 1. pontossági osztályú öntvény.

Technológiai feldolgozási út:

durva dörzsárazás;

finom dörzsárazás;

tiszta telepítés.

A munkadarab a rögzítőelemben a megmunkált végén, a furat tengelyére merőlegesen Ø50H7 és két Ø18H7 furat mentén helyezkedik el.

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

Az Ø50Н7 feldolgozási furatok ráhagyásának kiszámítása egy táblázatban történik, amelyben rögzítésre kerül a furat feldolgozásának technológiai útja és a képletben szereplő ráhagyás elemeinek értéke.

A számítási eljárást és a számításhoz szükséges referenciaadatokat a könyvek tartalmazzák:

1. Referencia technológus-gépépítő. 2 kötetben, 1. köt. / Szerk. A. G. Kosilova és R. K. Mescserjakov. - M.: Mashinostroenie, 1986. - 656 p.

2. Gorbacevics A.F. Mérnöki technológia tantárgytervezés /A.F.Gorbatsevich, V.A.Shkred. - Mn.: Vysh. iskola, 1983. - 256 p.

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

A 6. táblázat szerint, p. 182 az 1. pontossági osztályba tartozó öntöttvas öntvényeknél a teljes érték (Rz + h) 400 mikron.

A szürkeöntvényből készült alkatrészeknél az első technológiai átállás után a h kifejezés kimarad a minimális ráhagyás képletéből. Ezért minket nem érdekelnek a nagyoló és simító dörzsárazás során kapott h paraméter értékei, valamint a dörzsárazás során, és csak az Rz paramétert vesszük figyelembe.

A 3. táblázat szerint, 1. o. 92, a legrosszabb esetben simító dörzsárakkal Ra=1,25 µm vagy Rz ≈ 4Ra = 5 µm (ez az érdesség a részletrajzon van megadva). A süllyesztés befejezésekor az Ra legrosszabb értéke 3,2 µm (Rz=4Ra=12,8 µm), Rz=13 µm-t veszünk. Durva süllyesztéssel Ra=6,3 µm Rz=25 µm-t veszünk. Ezeket az értékeket felvesszük a táblázatba.

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

Határozzuk meg az Ø50H7 furat felületének helyének és alakjának összesített eltérését.

A munkadarab esetében a térbeli eltérés összértékét a képlet határozza meg

ahol kor=kL – a sík felület eltérése a síktól (vetemedés);

cm - lyuk elmozdulása,

L a furat hossza, mm.

Figyelembe vesszük a furat kihajlását axiális és átlós irányban.

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

A 8. táblázat, 183. o. szerint a testrészek öntvényeinek fajlagos vetemedése k 0,3…1,5 µm 1 mm hosszonként. Vegyünk k=0,9 µm-t és találjuk meg

A furat elmozdulása cm egyenlő a mérettűréssel a megmunkálandó furat tengelyétől a technológiai alapig - a furat Ø18H7 tengelyéig, pl. 90-es mérettűrés (lásd a rajzot) 0,4 mm. Következésképpen,

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

A rögzítési hibát nullának kell tekinteni, mivel a rögzítő erők merőlegesek a végrehajtandó méretre. Ezért a durva dörzsárazás telepítési hibája 1 = 448 µm.

A durva dörzsárazás során a munkadarab beépítési hibáját az a helymeghatározási hiba határozza meg, amely a munkadarab tengelyének referenciavégének merőlegességétől való eltérés miatt következik be. A referenciavég feldolgozása korábban megtörtént. A munkadarab tengelyére való nem merőlegessége 280-as méretnél 0,6 tűrés, i.e. 0,6x200=120 µm. Ekkor a legnagyobb alapozási hiba 280 hosszon lesz

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

Maradék hiba durva dörzsárazás után, az ajánlásoknak megfelelően,

2 = 0,04 1 = 0,04 448 = 18 mikron.

Maradék hiba finom süllyesztés után a dörzsárazáshoz

3 = 0,005 448 = 2 µm.

A táblázatban rögzített adatok felhasználásával a képlet alapján kiszámítjuk a minimális ráhagyási értékeket

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

A táblázatban rögzített adatok felhasználásával kiszámítjuk a minimális ráhagyási értékeket.

Minimális ráhagyás durva dörzsárazáshoz

finom dörzsárazáshoz -

és a tiszta telepítéshez -

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

Határozzuk meg a számított dp méreteket a végső (rajzi) méretből kiindulva úgy, hogy az egyes technológiai átmenetek számított ráhagyását egymás után levonjuk.

A dörzsárazás befejezése után dр3=50,025 mm;

finom dörzsárazásnál dр2=50,025 - 0,030 = 49,995 mm;

durva dörzsárazásnál dр1=49,995 - 0,102 = 49,893 mm;

a munkadarabnál dр0=49,893 – 2,106 = 47,787 mm.

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

A kapott méretek tűrésértékeit a táblázatokból veszik az ilyen típusú feldolgozás pontosságának megfelelően.

Finom dörzsárazáshoz Td3 = 25 µm.

Nagyolás utáni finom dörzsárazáshoz, 8. pontossági fokozat, az 5. táblázat szerint, 1. o. 11, Td2 = 39 µm.

Durva dörzsárazáshoz 10-es pontosság, Td1 = 100 µm.

Egy munkadarabnál az 1. pontossági osztályba tartozó öntvény furatának tűréshatára Td0 = 400 µm – 3. táblázat, 1. o. 120 .

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

A dmax értékeket a számított méretekből kapjuk, felfelé kerekítve a megfelelő átmenet tűrésének pontosságára.

A dmin méreteket a legnagyobb határméretekből határozzuk meg a megfelelő átmenetek tűrésének kivonásával:

A telepítés befejezéséhez dmax3 = 50,03; dmin3 = 50,005;

finom dörzsárazásnál dmax2 = 50,00; dmin2 = 49,961;

durva dörzsárazásnál dmax1 = 49,89; dmin1 = 49,79;

a munkadarabra dmax0 = 47,79; dmin0 = 47,39.

PÉLDA A JUTTATÁSOK KISZÁMÍTÁSÁRA

A 2Zmin engedmények minimális határértékei megegyeznek az elvégzett és az előző átállás legnagyobb határértékei közötti különbséggel, a 2Zmax maximális határértékek pedig a legkisebb határméretek különbségével.

A feldolgozási mód kiválasztása

Beépítési alapok kiválasztása

A szerelési alapok kiválasztása annak érdekében történik, hogy az alkatrész megmunkálásának technológiai folyamata során felvázoljuk az alapok (ha szükséges) cseréjének eljárását. Az alapok kiválasztásakor a kezdeti adatok a következők:

Egy alkatrész munkarajza előre meghatározott méretekkel;

Gyártására vonatkozó előírások;

A munkadarab típusa;

A folyamatautomatizálás kívánt foka.

Az alapok kiválasztására vonatkozó főbb rendelkezéseket és az alapfelületekre vonatkozó követelményeket az 1. pont tárgyalja. A beépítési alapok kiválasztásakor azonban célszerű szem előtt tartani a korábban tárgyalt két alapelvet, pl. az alapok egymáshoz igazításának elve az alapozási hiba elkerülése érdekében, valamint az alapok állandóságának elve, amely segít növelni az alkatrész felületeinek egymáshoz viszonyított helyzetének pontosságát.

A megmunkálási útvonal és megmunkálási mód kialakításának célja az alkatrész legracionálisabb megmunkálási folyamatának biztosítása. Az útvonal jelzi a technológiai műveletek sorrendjét, és minden művelethez meghatározzák a feldolgozási módot, az alkalmazott berendezéseket, az alkalmazott eszközt, a munka- és mérőeszközöket, a feldolgozási módokat, az időnormákat, a munkavégzésre vonatkozó minősítéseket.

A tervnek rendelkeznie kell a feldolgozás technológiai folyamatának felosztásáról annak alkotórészeire: műveletekre, telepítésekre, pozíciókra, átmenetekre, átjárásokra, szükség esetén technikákra.

A feldolgozási pótlékok kiszámítása a következőket tartalmazza:

A minimális juttatás mértékét meghatározó tényezők;

A pótlékok megállapításának módszerei.

Bármely munkadarabot, ha tovább megmunkálják, ráhagyással készül. Mit jelent megmunkálási ráhagyás? A megmunkálási ráhagyás alatt azt az anyagréteget értjük, amelyet a megmunkálás során el kell távolítani ahhoz, hogy a kész alkatrész adott méretpontossága, alakja és felületi érdessége legyen. A definíció alapján ebből az következik, hogy a nem feldolgozott felületek nem rendelkeznek ráhagyással. A megmunkált felület teljes ráhagyásának értékét a munkadarab és a kész alkatrész méretei közötti különbség határozza meg.

Vannak általános juttatások és interoperációs juttatások. Az általános ráhagyás a teljes feldolgozás során eltávolított anyagréteg, az együttműködési ráhagyás pedig egy műveletben történik. Könnyen kideríthető, hogy a teljes feldolgozási pótlékot az interoperációs engedmények összege határozza meg.

A ráhagyások elhelyezkedése szerint szimmetrikus és aszimmetrikusakat különböztetünk meg. Szimmetrikus ráhagyások lehetnek a forgástestek külső és belső felületén, valamint az egymással szemben lévő sík felületeken, miközben azokat egyidejűleg feldolgozzák. Az egyoldali felületkezelésnél a ráhagyások aszimmetrikus elrendezése figyelhető meg, azonban a fent említett felületek megmunkálásánál ennek lehetősége sem kizárt.

A megmunkálási ráhagyásnak optimálisnak kell lennie, pl. biztosítania kell az előírt megmunkálási pontosságot, és egyben a legkisebb anyagfelhasználással kell rendelkeznie, pl. A túlzott ráhagyások mérési költségeket okoznak az alkatrész gyártása során, az alulbecsült ráhagyások pedig éppen ellenkezőleg, nem felelnek meg az érdességre, felületi rétegminőségre, anyag- és méretpontosságra vonatkozó követelményeknek.

Így a következő tényezők befolyásolják a megmunkálási ráhagyások értékét és a munkadarabok méretére vonatkozó tűréseket:

munkadarab anyaga;

A munkadarab konfigurációja és méretei;

A munkadarab típusa és gyártási módja;

Megmunkálási követelmények;

Az alkatrész minőségére és felületi érdesség osztályára és méretpontosságára vonatkozó előírások.

Jelenleg két módszer létezik a megmunkálási ráhagyások meghatározására: kísérleti-statisztikai, vagy gyakrabban táblázatos és számítási-analitikai módszer.

A ráhagyás meghatározására szolgáló táblázatos módszer lényege abban rejlik, hogy gyártási körülmények között a ráhagyások megállapítása a tapasztalatok alapján, gyakorlati adatok felhasználásával történik az alkatrészek tömegétől és összméreteitől, szerkezeti formáitól és méreteitől, a szükséges pontosságtól függően. és a megmunkált felület érdességi osztálya. E statisztikák alapján összeállítják a kibocsátási egységek normatív táblázatait, amelyeket a termelésükre vagy az iparukra használnak fel. Az azonos nevű munkafelület táblázatos ráhagyásának értéke nagyobb, mint a számítási és elemzési módszerrel meghatározott ráhagyás, i.e. bizonyos százalékos ráhagyás a megmunkálandó felülettel szemben támasztott összes követelmény kielégítésére.

A pótlékok meghatározásának számítási és elemzési módszerét prof. V.M. Kovácsolt. Értékét a következő képletek szerinti számítással határozzuk meg:

Szimmetrikus ráhagyáshoz - a forgástestek külső és belső felületének átmérőjéhez:

Szimmetrikus ráhagyás mindkét ellentétes párhuzamosra

sík felületek:

Aszimmetrikus ráhagyás - az ellentétes párhuzamosok egyikén

öntött sík felületek:

ahol Z a végrehajtandó átmenet minimális ráhagyása

R a a mikroérdesség magassága;

T a a megmaradt hibás felületi réteg vastagsága

korábbi feldolgozásból;

ρ a - a térbeli eltérések összértéke;

ε in - a munkadarabok beszerelésének hibája végrehajtáskor

tevékenységek.

Az "a" index a ráhagyás feltételeinél azt mutatja, hogy az értékét az előző átmenetből vagy feldolgozásból kell venni, a "c" -et pedig a végrehajtott átmenetből. A "2" együttható a képletekben azt jelenti, hogy a ráhagyás az átmérőre vagy mindkét oldalra elfogadott.

A maximális juttatást a képlet határozza meg

ahol δ a az előzőnél kapott mérettűrés

átmenet;

δ in - tolerancia a kapott méretre vonatkozóan

átmenetet, és a feldolgozás által adott pontossági osztályt

a technológiai átalakulásnál.

Az eredeti kovácsolási index meghatározása.

Tényezők, amelyek meghatározzák az eredeti munkadarab-indexet, amely kulcsfontosságú a kovácsolt termékek általános ráhagyásainak és tűrésének megállapításához:

1. A kovács becsült tömege M p.r. , kg.

2. Acélcsoport MI, M2, M3.

3. Nehézségi fok C1, C2, C3, C4.

4. Pontossági osztály. bélyegzéshez nyitott T4 és T5 szerszámokban.

Itt van a képlet a kovácsolás becsült tömegének meghatározásához.

M p.r. = M d K p,

ahol M d az alkatrész tömege (a rajz alapján meghatározva), kg;

K p - fogyasztási együttható. Tervben lévő kerek alkatrészekhez (agyak, fogaskerekek stb.) - K p \u003d 1,5 - 1,8.

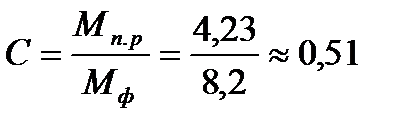

Vegyük K p \u003d 1,7. Aztán M p.r. \u003d 2,49 1,7 \u003d 4,23 kg.

Az acélcsoportokat a szén százalékos aránya határozza meg: M1 - 0,35% -ig; M2 - (0,35-0,65)%; M3 - 0,65% vagy több. Esetünkben a 30-as acél esetében az acélcsoport M1 lesz.

A bonyolultság fokát úgy határozzuk meg, hogy megtaláljuk a V p térfogat arányát - kovácsolás a V Ф térfogathoz - egy elemi geometriai alakzat, amelybe a kovácsolás illeszkedik. Vagy veheti a kovácsolás számított tömegének arányát M p.r. az M f elemi geometriai alak tömegéhez. A mi esetünkben ez egy henger lesz. Az alkatrész teljes méretei (D max és H) szükségesek a számításhoz. A komplexitás mértékét a tömegarányok alapján határozzuk meg. Az ábra elemeinek hozzávetőleges méreteit 1,05-szeres növekedés határozza meg.

Az elemi alak tömege lesz

A nehézségi fok

Ez C2-nek felel meg (0,32...0,63 tartomány).

A diagram alapján meghatározzuk:

Az M p.r. \u003d 4,23 kg (3,2-5,6), Ml menjen vízszintesen a Cl-hez, majd menjen le a lejtőn a függőleges C2-hez, és ismét menjen vízszintesen a T4-hez, és ismét menjen le a lejtőn a függőleges T5-ig, és menjen vízszintesen a tizennégy indexhez.

Megmunkálási ráhagyások meghatározása.

A táblázatokban a ráhagyások oldalanként vannak megadva. A juttatást a következők határozzák meg:

1. Kezdeti index.

2. A felületeket megkötő méret.

3. A kész alkatrész felületi érdessége.

4. Lineáris dimenzióval összekötött felületek kialakításának módszerével: a bélyeg különböző felében vagy egyben (prés és kalapács bélyegzésénél). Ha a bélyeg különböző felén vannak kialakítva, akkor a méretet az "Alkatrész vastagsága" sorban kell kiválasztani. Ha az egyik felében van kialakítva, akkor a méretet a "HOSSZ, SZÉLESSÉG, ÁTMÉRŐ, MÉLYSÉG és MAGASSÁG az alkatrész" sorban kell kiválasztani.

Ugyanezek a tényezők – a harmadik kivételével – meghatározzák a méretek által megengedett eltérés mértékét is.

A teljes megmunkálási ráhagyás tartalmazza a fő és a kiegészítő ráhagyást. A fő juttatások meghatározását a táblázat tartalmazza. 2.1. A további ráhagyások (2.2. táblázat) figyelembe veszik a kovácsoltságok elmozdulását, a görbületet, a síkságtól való eltérést és az egyenességet. Az eredeti munkadarab méreteinek meghatározását a táblázat tartalmazza. 2.3

2.1. táblázat – A fő juttatások meghatározása

| Felület (üres) | Vastagság, mm | Magasság, átmérő, mm | Durvaság, Ra | Fő ráhagyás, mm | |

| 1 | 75 | - | 3,2 | 2,5 | |

| 7 | 3,2 | 2,5 | |||

| 5 | - | 43 | 12,5 | 1,7 | |

| 7 | 3,2 | 2,0 | |||

| 2-2 | - | Ø120 | 12,5 | 1,9 | |

| 6-6 | - | Ø100 | 1,6 | 2,0 | |

| 4-4 | - | Ø80 | 1,6 | 2,0 | |

2.2 táblázat – Az eredeti munkadarab teljes ráhagyásának és becsült méreteinek meghatározása

| Saját tulajdonú gépjármű. | Mérete mm | Kibocsátási egységek Z, mm | Általános juttatások | Becsült méret, mm | ||

| Alapvető | További | Oldalra, Z o | Átmérőnként, 2Z o | |||

| 2-2 | 120 | 1,9 | 0,3 | 2,2 | 4,4 | 120+4,4 =124,4 |

| 6-6 | 100 | 2,0 | 0,3 | 2,3 | 4,6 | 100+4,6= 104,6 |

| 4-4 | 80 | 2,0 | 0,3 | 2,3 | 4,6 | 80-4,6=75,4 |

| 1 | 75 | 2,5 | 0,5 | 3,0 | - | 75+6=81* |

| 7 | 2,5 | 0,5 | 3,0 | - | ||

| 5 | 43 | 1,7 | 0,5 | 2,2 | - | 43+3-2,2=43,8* |

| 7 | 2,5 | 0,5 | 3,0 | |||

2.3 táblázat - Tűrések kijelölése, határeltérések és az eredeti munkadarab méreteinek meghatározása.

| Becsült méret, mm | Tűrés, T, mm | VO, mm | DE, mm | Elfogadott méret, mm |

| Ø124,4 | 3,2 | +2,1 | -1,1 | Ø 124,4 |

| Ø 104,6 | 3,2 | +2,1 | -1,1 | Ø 104,6 |

| Ø 75,4 | 2,8 | +1,0 | -1,8 | Ø 75,4 |

| 81 | 3,2 | +2,1 | -1,1 | 81 * |

| 43,8 | 2,8 | +1,8 | -1,0 | 43,8 * |

| * Méretanalízissel kell meghatározni |

A táblázat szerint meghatározzuk a kovácsolás kezdeti indexét. Az M1 acélcsoport, a C2 bonyolultsági fok és a T5 pontossági osztály esetében, figyelembe véve a kovácsolás számított tömegét, a kezdeti index 14 lesz.

Az eredeti 14-es index táblázata szerint, figyelembe véve az L1 és L2 méretintervallumokat, figyelembe véve a méret típusát (vastagság vagy magasság), ezeknél a méreteknél a tűrés TL1=3,2 () és TL2 lesz. =2,8 ().

A tűréshatárok meghatározásakor a méret, vastagság vagy magasság típusát is figyelembe veszik. Tehát az L1 méret a vastagságra, az L2 méret pedig a magasságra vonatkozik.

2.3 A feldolgozás útvonaltechnológiai folyamatának fejlesztése

részletek és felszerelés kiválasztása

Egy munkadarab megmunkálására szolgáló nyomvonaltechnológiai folyamat kidolgozása a teljes tanfolyami projekt alapja. A gyártás megszervezése és a tanfolyami projekt további műszaki-gazdasági számításai nagymértékben függenek az útvonaltechnológiai folyamat kidolgozásának helyességétől és teljességétől.

A tantárgyi projekt technológiai részében szükséges a kidolgozott technológiai folyamat elemzése és indoklása. Először is ki kell választani az összes műveletet,

A ráhagyások fogalma, üzemi méretek és az azokon megengedett eltérések. A pótlékok hatása a technológiai folyamat hatékonyságára. A juttatás mértékét befolyásoló tényezők

Az eredeti munkadarab abban különbözik az alkatrésztől, hogy minden megmunkált felületen ráhagyások vannak biztosítva - a feldolgozás során a munkadarab felületéről eltávolítandó anyagrétegek a megadott pontosság és érdesség elérése érdekében. Az öntvények, kovácsolt anyagok bemélyedéseiben, barázdáiban, furataiban maradt anyag átfedést képez, amely a feldolgozás során szintén eltávolítható. Átfedésnek minősül az a hengerelt anyagréteg is, amely meghaladja a munkadarab méreteit, figyelembe véve a feldolgozási ráhagyást. Az átfedést általában két lépésben eltávolítják (60 ... 70% - az első; 40 ... 30% - a második).

A kibocsátási egységek általános (működési) - a teljes feldolgozási folyamat során eltávolítottak - és interoperatív (köztes), az egyes műveletek során eltávolítottak. Az interoperációs ráhagyást a szomszédos előző és végrehajtott átmeneteken kapott munkadarab méretkülönbsége határozza meg.

A teljes ráhagyás megegyezik az összes technológiai művelet interoperációs engedményeinek összegével.

A ráhagyások lehetnek szimmetrikusak (forradalomtestekre) és aszimmetrikusak (prizmás részek).

Van névleges, minimális és maximális juttatás.

Minimális pótlék, pl. a feldolgozás során eltávolított legkisebb fémréteg a munkadarab legkisebb mérete és az átmenet végrehajtása utáni legkisebb méret közötti különbség.

A maximális ráhagyás egyenlő a névleges ráhagyással, mínusz az átmenet tűrése.

Névleges ráhagyás - a felület névleges méretei közötti különbség az előző és az átmenet után.

A maximális ráhagyás a felületnek az előző átmenet végrehajtása utáni legkisebb mérete és az átmenet végrehajtása utáni legkisebb mérete közötti különbség.

Vannak hatósági adatok, melyeket összegezve megkapható a minimális juttatás értéke.

Vannak GOST is az öntvények és kovácsolt anyagok feldolgozására vonatkozó általános juttatások értékére. A teljes juttatás értékének meghatározásakor a következő tényezőket veszik figyelembe:

1) méret és szerkezeti formák;

2) a munkadarab beszerzésének anyaga és módja;

3) a hibás réteg mérete;

4) telepítési hiba;

5) az alakváltozás mértéke.

Fontos, hogy a megmunkálási ráhagyások a lehető legkisebbek legyenek, így fém-, idő- stb. Ehhez a köztes engedmények értékének korlátozása érdekében az egyes átmenetekhez technológiai tűréseket rendelnek.

Általában a technológiai közbenső tűréseket a férfi felületre (tengelycsap) mínuszként, a női felületre (lyukak) pedig pluszként hozzárendeljük. Mindenesetre a köztes tűrés a fémtestre irányul.

Minimális ráhagyás - az anyagréteg minimálisan szükséges vastagsága ennek a műveletnek a végrehajtásához. Ez a kezdeti érték a pótlékok kiszámításakor.

A ráhagyáson egy tűrés van beállítva, amely a legnagyobb és a legkisebb ráhagyás közötti különbség. A ráhagyások és tűrések értékei határozzák meg a közbenső (üzemi) méreteket. A megmunkálási ráhagyások meghatározása két fő szakaszból áll - a megmunkálási ráhagyások meghatározása a technológiai folyamat technológiai átmeneteinek megfelelően és a munkadarab méreteinek meghatározása, a munkarajz műszaki követelményeinek megfelelően. Ebben az esetben a munkadarab méreteit (illetve a kiindulási anyagból készült félkész termék méreteit) a technológiai folyamat egyes műveleteihez, átmeneteihez rendelt feldolgozási ráhagyások összegzésével határozzuk meg.

A megmunkálási ráhagyást két módszerrel határozzák meg:

1) kísérleti-statisztikai- amelyben a termelési tapasztalatok általánosítása alapján összeállított referenciatáblázatokból határozzák meg az általános és a közbenső pótlékok értékét. A módszer hátránya, hogy nem veszi figyelembe a technológiai folyamat kialakításának sajátos feltételeit. Az ebből eredő juttatásokat általában túlbecsülik, mivel azokat a házasság teljes hiánya vezérli;

2) számítási és elemzési módszer (V.M. Kovan professzor), amely szerint köztes juttatás Olyannak kell lennie, hogy eltávolításakor az előző átmenetnél kapott felületi réteg feldolgozási hibái és hibái, valamint ezen átmenetnél előforduló beépítési hibák kiküszöbölhetők legyenek. A módszer alapja a min Z meghatározása.

A ráhagyás nagyságának hatása a megmunkálási folyamat gazdaságosságára igen nagy, mivel minél nagyobb a ráhagyás, annál több löketszám szükséges a megfelelő fémréteg eltávolításához, ami a megmunkálási folyamat bonyolultságának növekedéséhez vezet. folyamat, energiafogyasztás, a vágószerszám kopása és növeli a forgácsokká alakuló fémhulladék mennyiségét. A túlbecsült kibocsátási egységek az elhelyezéséhez szükséges eszközpark és termelési területek növekedéséhez vezetnek. A ráhagyás nagyságát a nyersdarabok gyártási pontossága biztosítja, azonban a pontossági követelmények növelése esetenként megnöveli a nyersdarabok gyártási költségeit is, ezért a ráhagyást optimálisnak kell megválasztani, azaz biztosítani kell a nyersdarab minőségét. megmunkált felület a legalacsonyabb feldolgozási költséggel mechanikus és üres műhelyekben.