dodatek imenujemo plast materiala, ki se odstrani med obdelavo obdelovanca, da se doseže zahtevana natančnost in kakovost obdelane površine.

Obstajajo vmesni dodatki ( Zi) in pogosti ( ZO).

Vmesni dodatek (dodatek za dano operacijo ali prehod) - plast kovine, ki jo je treba med dano operacijo ali prehodom odstraniti. Vmesni dodatek je opredeljen kot razlika v dimenzijah obdelovanca, pridobljena na sosednjem prejšnjem prehodu. Pri označevanju dodatkov se uporabljajo naslednji indeksi: ( i-1) – indeks za prejšnji prehod; jaz– indeks za prehod, ki se izvaja.

DODATKI ZA MEHANSKO OBDELAVO

Vmesni dodatki za zunanje in notranje vrtilne površine (glej sliko) se izračunajo po naslednjih formulah:

2 , 2 ,

kje Zi- dodatek na stran.

Odmerki se merijo vzdolž normale na obdelano površino. Morda so asimetrična(na eni strani) pri izdelavi prizmatičnih delov in simetrično(na obeh straneh) najpogosteje na premeru pri obdelavi teles vrtljajev.

DODATKI ZA MEHANSKO OBDELAVO

Splošni dodatek je enaka vsoti vmesnih dodatkov vzdolž celotne tehnološke poti obdelave dane površine

Skupni dodatek je opredeljen kot razlika med dimenzijami obdelovanca in končnega dela. Odvisno je od številnih dejavnikov: vrste izdelave, dimenzij in strukturnih oblik obdelovanca, njegovih lastnosti, materiala, vrste obdelovanca (kovanje, litje), njegove togosti, debeline okvarjenega površinskega sloja, stanje opreme, na kateri se izvaja obdelava.

DODATKI ZA MEHANSKO OBDELAVO

Pravilno izbrani dodatek zagotavlja stabilno delovanje opreme ob doseganju visoke kakovosti izdelka in minimalnih stroškov proizvodnje.

Dodatke je treba dodeliti optimalno. Precenjeni dodatki vodijo v prekomerno porabo materiala, povečajo zamudnost obdelave in povečajo obratovalne stroške obdelave (poraba orodja, električne energije itd.). Nezadostni dodatki lahko preprečijo popravek napak pri predhodni obdelavi in doseganje potrebne natančnosti in hrapavosti obdelane površine v operaciji, ki se izvaja.

EKSPERIMENTALNO-STATISTIČNA METODA ZA DOLOČANJE DODATKOV

V strojništvu se uporabljata dve metodi za določanje dodatkov: eksperimentalno-statistični in računsko-analitični.

Uporaba eksperimentalno-statistična metoda splošni in vmesni dodatki se dodeljujejo po tabelah, ki so sestavljene na podlagi posploševanja in sistematizacije proizvodnih podatkov naprednih tovarn. Med glavne prednosti te metode je mogoče šteti prihranek časa za določitev dodatka. Omogoča vam določitev dimenzij obdelovancev pred razvojem TP.

Slabosti EKSPERIMENTALNO-STATISTIČNE METODE ZA DOLOČANJE DODATKOV

Pomanjkljivosti eksperimentalno-statistične metode so, da se dodatki dodelijo brez upoštevanja posebnih pogojev za konstruiranje tehnoloških procesov, na primer splošni dodatki se dodelijo brez upoštevanja sheme namestitve obdelovanca in napak predhodne obdelave.

Eksperimentalno-statistična metoda za določanje dodatka ne upošteva značilnosti TP, priporočeni dodatki so precenjeni. Tabele za izbiro dodatkov se lahko uporabljajo v posamični in majhni proizvodnji, pri izdelavi majhnih, poceni delov, ko se razvijajo tehnološki procesi trase.

IZRAČUNSKA IN ANALITIČNA METODA ZA DOLOČANJE DODATKOV

Pri tej metodi se vrednost popravka določi z diferenciranim izračunom po elementih.

Računsko-analitična metoda predvideva izračun dodatkov za vse zaporedno izvedene tehnološke operacije za obdelavo določene površine dela, njihovo seštevanje za določitev skupnega dodatka in izračun vmesnih dimenzij obdelovanca.

Izračunana vrednost je najmanjši vmesni dodatek, ki zadostuje za odpravo napak pri obdelavi in napak površinskega sloja, pridobljenih v prejšnji operaciji pri izvajanju operacije, in za kompenzacijo napak, ki nastanejo pri operaciji, ki se izvaja.

Pri izračunu minimalnega vmesnega dodatka se upoštevajo naslednji elementi:

1) višina mikrohrapavosti, dobljenih pri prejšnjem prehodu;

2) stanje in globina zdravo-1 površinski sloj obdelovanca kot posledica prejšnjega prehoda;

3) prostorska odstopanja v lokaciji obdelane površine glede na osnove obdelovanca;

4) napaka pri namestitvi pri izvajanju tega prehoda.

Izračun minimalnega vmesnega dodatka

Površinska hrapavost in globino površinske plasti zdravo-1 odvisno od načina rezanja, kakovosti materiala, ki se obdeluje, in drugih dejavnikov.

Površinski sloj hi-1 , ki nastane kot posledica prejšnjega prehoda, se pri prehodu, ki se izvaja, v celoti ali delno odstrani. Na primer, pri izdelavi odkovkov se tvori razogljičen sloj do 0,5 mm, ki ga je treba popolnoma odstraniti, saj je ta plast pokvarjena. Pri prvem tehnološkem prehodu je potrebno popolnoma odstraniti površinsko plast, ki nastane med litjem obdelovanca iz sive litine. Ta plast 1…2 mm je sestavljena iz perlitne skorje z vključki livarskega peska.

Izračun minimalnega vmesnega dodatka

Prostorska odstopanja - gre za odstopanja, ri-1, za katere je značilna napaka v legi obdelane površine glede na osnovne površine obdelovanca (odstopanja od poravnave zunanje površine vrtenja in površine luknje pri obdelovancih kot npr. kot puše in diski; upogibanje obdelovanca stopničaste gredi; konveksnost in konkavnost ravnin; odstopanje od vzporednosti obdelovalne ravnine ohišja in referenčne ravnine; odmik od pravokotnosti končne površine na os luknje) .

Izračun minimalnega vmesnega dodatka

Komponenta Najmanjši vmesni dodatek je tudi napaka pri vgradnji obdelovancev na prehod, ki se izvaja.

Napaka pri namestitvi za katero je značilen premik ali vrtenje površine, ki jo je treba obdelati, glede na podlage, zato je treba to vrednost kompenzirati z ustreznim povečanjem dodatka.

Izračun minimalnega vmesnega dodatka

Na primer, pri obdelavi puše vzdolž zunanjega premera, pri vgradnji osnovne luknje na trn z režo, obdelovanec prejme odmik

kje - zagotovljena razdalja med luknjo obdelovanca in trnom; T1- sprejem v izdelavo trna; T2- toleranca za izdelavo osnovne luknje; T3- toleranca obrabe trna.

Izračun minimalnega vmesnega dodatka

Če seštejemo vrednosti, dobimo minimalni dodatek za tehnološki prehod.

Razmislite o metodah seštevanja komponent. Pri obdelavi ravnin se vektorja in aritmetično seštejeta, saj sta kolinearna (vzporedna) in usmerjena pravokotno na površino, ki jo je treba obdelati. Zato ima pri obdelavi ravnine formula za izračun minimalnega dodatka obliko

Izračun minimalnega vmesnega dodatka

Pri obdelavi dveh nasprotnih ravnin z enakimi metodami bo dodatek na dveh straneh

Pri obdelavi vrtilnih površin, vektorjev i-1 in i lahko zavzamejo poljuben kotni položaj, zato je treba njihovo seštevanje izvesti po pravilu kvadratni koren.

Zato bo dodatek za premer pri obdelavi zunanjih in notranjih površin vrtenja

Izračun minimalnega vmesnega dodatka

Vrednosti komponent minimalnega dodatka so navedene v referenčni literaturi. Specifične vrednosti teh komponent so odvisne od natančnosti izvedbe prejšnjih in tekočih prehodov, natančnosti nastavitve obdelovanca na prehod, ki se izvaja, materiala obdelovanca in drugih dejavnikov.

Izračun minimalnega vmesnega dodatka

Pri analizi specifičnih prehodov je mogoče nekatere komponente izključiti iz splošne formule za izračun.

Torej, pri obračanju cilindrične površine obdelovanca, nameščene v središčih, lahko napako vzamemo enako nič in zato

Izračun minimalnega vmesnega dodatka

Pri brušenju obdelovancev po toplotni obdelavi je treba površinsko plast ohraniti kolikor je mogoče, zato je treba izraz izključiti iz formule za izračun, t.j.

Pri namestitvi s plavajočim zamahom in vlečnimi luknjami se premiki in zdrs osi ne odpravijo in v tem primeru ni napak pri montaži. Zato

Izračun minimalnega vmesnega dodatka

Pri superfinišu in poliranju valjaste površine, ko se zmanjša le njena hrapavost, se dodatek določi le z višino mikrohrapavosti obdelane površine, t.j.

Zato je treba pri izračunu minimalnega dodatka upoštevati posebne pogoje obdelave. Glede na te pogoje se nekateri pogoji ne upoštevajo, kar vam omogoča, da zmanjšate dodatek in zmanjšate stroške obdelave.

Izračun minimalnega vmesnega dodatka

Pozitivni del tolerance za obdelovanec za gred in negativni del za luknjo nista vključena v skupni dodatek, vendar ju je treba upoštevati pri določanju rezalnih pogojev med obdelavo.

Če poznate minimalni medoperacijski dodatek, lahko izračunate njegovo največjo vrednost

kje T i-1 , T i- tolerance na velikost površine, določene za prejšnji in tekoči tehnološki prehod.

Izračun dimenzij obdelovanca med obdelavo

Izračun dimenzij obdelovanca med obdelavo

Za gredi Dimax = Di-1max - 2Zimin - TDi-1;

Dimin = Di-1min– 2Zimin – TDi .

Sheme za oblikovanje vmesnih velikosti med obdelavo zunanjih in notranjih cilindričnih površin so prikazane na slikah. Z uporabo razmerja med medoperacijskimi dodatki obdelave in tolerančnimi polji, nastavljenimi za vmesne velikosti, je mogoče izračunati mejne dimenzije obdelovanca pri katerem koli tehnološkem prehodu z uporabo naslednjih razmerij.

Izračun dimenzij obdelovanca med obdelavo

Omejitve obdelovanca lukenj

Dimax = Di-1max + 2Zimin + TDi;

Dimin = Di-1min + 2Zimin + TDi-1.

Dodatki za različne obdelovance za različne vrste obdelave so navedeni v GOST, tovarniških regulativnih materialih in referenčnih knjigah.

Operativni dodatki za obdelavo (na premer) so v naslednjih mejah: za grobo struženje valjanega obdelovanca s premerom do 120 mm - od 1 do 2,5 mm, za žigosanje surovcev - od 1,5 do 3 mm; s finim struženjem po grobem struženju - od 0,5 do 1 mm; za zunanje brušenje v središčih - od 0,2 do 0,5 mm.

PRIMER IZRAČUNA DODATKOV

Izračunajte obdelovalne dodatke in vmesne mejne mere za luknjo Ø50H7 dela, prikazanega na sliki.

PRIMER IZRAČUNA DODATKOV

Prazen je odlitek 1. razreda točnosti.

Pot tehnološke obdelave:

grobo vrtanje;

fino vrtanje;

čista razporeditev.

Obdelovanec leži v vpenjalu vzdolž obdelanega konca, pravokotno na os luknje Ø50H7, in dve luknji Ø18H7.

PRIMER IZRAČUNA DODATKOV

Izračun dodatkov za obdelavo lukenj Ø50H7 bo izveden v tabeli, v kateri so zapisane tehnološka pot obdelave luknje in vrednosti elementov dodatka, vključenih v formulo

Postopek izračuna in referenčni podatki za ta izračun so navedeni v knjigah:

1. Referenčni tehnolog-strojitelj. V 2 zvezkih 1. zvezek / ur. A.G. Kosilova in R.K. Meshcheryakov. - M.: Mashinostroenie, 1986. - 656 str.

2. Gorbatsevich A.F. Oblikovanje tečaja za inženirsko tehnologijo /A.F.Gorbatsevich, V.A.Shkred. - Mn.: Vysh. šola, 1983. - 256 str.

PRIMER IZRAČUNA DODATKOV

PRIMER IZRAČUNA DODATKOV

Glede na tabelo 6, str. 182 za ulitke iz litega železa 1. razreda točnosti je skupna vrednost (Rz + h) 400 mikronov.

Po prvem tehnološkem prehodu za dele iz sive litine je izraz h izključen iz formule za minimalni dodatek. Zato nas ne zanimajo vrednosti parametra h, pridobljene pri grobem in končnem povrtanju, pa tudi pri povrtanju, upoštevali pa bomo le parameter Rz.

Glede na tabelo 3, str. 92, s končnim povrtanjem v najslabšem primeru Ra=1,25 µm ali Rz ≈ 4Ra = 5 µm (ta hrapavost je navedena na risbi podrobnosti). Pri končnem pogrezanju je najslabša vrednost Ra 3,2 µm (Rz=4Ra=12,8 µm), vzamemo Rz=13 µm. Pri grobem pogrezanju Ra=6,3 µm vzamemo Rz=25 µm. Te vrednosti smo dali v tabelo.

PRIMER IZRAČUNA DODATKOV

Poiščimo skupna odstopanja lokacije in oblike površine luknje Ø50H7.

Za obdelovanec je skupna vrednost prostorskega odstopanja določena s formulo

kjer je kor=kL – odstopanje ravne površine od ravnine (upogibanje);

cm - premik luknje,

L je dolžina luknje, mm.

Upoštevali bomo izbočenje luknje v aksialni in premerni smeri.

PRIMER IZRAČUNA DODATKOV

Glede na tabelo 8, str.183 je specifično upogibanje k ulitkov telesnih delov 0,3…1,5 µm na 1 mm dolžine. Vzamemo k=0,9 µm in poiščemo

Premik luknje cm je enak toleranci velikosti od osi luknje, ki se obdeluje, do tehnološke osnove - osi luknje Ø18H7, t.j. Toleranca velikosti 90 (glej risbo) 0,4 mm. posledično

PRIMER IZRAČUNA DODATKOV

Napaka pritrjevanja je enaka nič, saj so pritrdilne sile pravokotne na izvedeno velikost. Zato je napaka namestitve pri grobem povrtanju 1 = 448 µm.

Napaka pri vgradnji obdelovanca pri grobem povrtavanju je določena z lokacijsko napako, ki nastane zaradi odstopanja od pravokotnosti referenčnega konca osi obdelovanca. Obdelava referenčnega konca je bila izvedena prej. Njegova nepravokotnost na os obdelovanca je 0,6 tolerance za velikost 280, t.j. 0,6x200=120 µm. Potem bo največja napaka pri baziranju pri dolžini 280

PRIMER IZRAČUNA DODATKOV

Preostala napaka po grobem povrtanju v skladu s priporočili,

2 = 0,04 1 = 0,04 448 = 18 mikronov.

Preostala napaka po finem pogrezanju za povrtanje

3 = 0,005 448 = 2 µm.

S pomočjo podatkov, zabeleženih v tabeli, izračunamo minimalne vrednosti dovoljenja po formuli

PRIMER IZRAČUNA DODATKOV

Na podlagi podatkov, zapisanih v tabeli, izračunamo minimalne vrednosti dodatka.

Minimalni dodatek za grobo vrtanje

za fino vrtanje -

in za čisto uvajanje -

PRIMER IZRAČUNA DODATKOV

Določimo izračunane dimenzije dp, izhajajoč iz končne (risbe) velikosti, tako da zaporedoma odštejemo izračunani dodatek vsakega tehnološkega prehoda.

Po končanem povrtanju dр3=50,025 mm;

za fino vrtanje dр2=50,025 - 0,030 = 49,995 mm;

za grobo vrtanje dр1=49,995 - 0,102 = 49,893 mm;

za obdelovanec dр0=49,893 – 2,106 = 47,787 mm.

PRIMER IZRAČUNA DODATKOV

Tolerančne vrednosti dobljenih dimenzij so vzete iz tabel v skladu s kakovostjo natančnosti te vrste obdelave.

Za fino vrtanje Td3 = 25 µm.

Za fino povrtavanje po grobi obdelavi, ocena natančnosti 8, v skladu s tabelo 5, str. 11, Td2 = 39 µm.

Za grobo povrtavanje, stopnja natančnosti 10, Td1 = 100 µm.

Za obdelovanec je toleranca za luknjo v ulitku 1. razreda točnosti Td0 = 400 µm - tabela 3, str. 120 .

PRIMER IZRAČUNA DODATKOV

Vrednosti dmax so pridobljene iz izračunanih dimenzij, zaokroženih na natančnost tolerance ustreznega prehoda.

Dimenzije dmin se določijo iz največjih mejnih dimenzij tako, da se odštejejo tolerance ustreznih prehodov:

Za končno razporeditev dmax3 = 50,03; dmin3 = 50,005;

za fino vrtanje dmax2 = 50,00; dmin2 = 49,961;

za grobo vrtanje dmax1 = 49,89; dmin1 = 49,79;

za obdelovanec dmax0 = 47,79; dmin0 = 47,39.

PRIMER IZRAČUNA DODATKOV

Najmanjše mejne vrednosti dodatkov 2Zmin so enake razliki med največjimi mejnimi velikostmi opravljenega in prejšnjega prehoda, maksimalne mejne vrednosti 2Zmax pa so razlika najmanjših mejnih velikosti.

Izbira poti obdelave

Izbira namestitvenih podlag

Izbira montažnih podlag se izvede z namenom, da se oriše postopek menjave podlag (če je potrebno) pri izvajanju tehnološkega postopka obdelave dela. Začetni podatki pri izbiri baz so:

Delovna risba dela z vnaprej določenimi dimenzijami;

specifikacije za njegovo izdelavo;

Vrsta obdelovanca;

Želena stopnja avtomatizacije procesa.

Glavne določbe za izbiro podlag in zahteve za osnovne površine so obravnavane v 1. poglavju. Pri izbiri inštalacijskih podlag pa je koristno upoštevati dva prej obravnavana načela, tj. načelo poravnave podlag, da se izognemo napaki pri postavljanju, in načelo konstantnosti podlag, ki pomaga povečati natančnost relativne lege površin dela.

Namen vzpostavitve obdelovalne poti in metode obdelave je zagotoviti najbolj racionalen obdelovalni proces za del. Pot označuje zaporedje tehnoloških operacij, za vsako operacijo pa se določi način obdelave, uporabljena oprema, uporabljena naprava, delovna in merilna orodja, načini obdelave, časovni standardi, delovna kvalifikacija.

Načrt naj predvideva razdelitev tehnološkega procesa obdelave na njegove sestavne dele: operacije, instalacije, položaje, prehode, prehode in po potrebi tehnike.

Izračun dodatkov za obdelavo vključuje:

Dejavniki, ki določajo višino minimalnega nadomestila;

Metode za določanje dodatkov.

Vsak obdelovanec, če je še dodatno obdelan, je izdelan z dodatkom. Kaj pomeni dodatek za obdelavo? Obdelovalni dodatek se razume kot plast materiala, ki jo je treba med obdelavo odstraniti, da dobimo dano dimenzijsko natančnost, obliko in hrapavost površine končnega dela. Na podlagi definicije sledi, da neobdelane površine nimajo dodatkov. Vrednost celotnega dodatka za obdelano površino je določena z razliko med dimenzijami obdelovanca in končnega dela.

Obstajajo splošni in interoperativni dodatki. Splošni dodatek je plast materiala, ki se odstrani med celotno obdelavo, interoperacijski dodatek pa v eni operaciji. Preprosto je ugotoviti, da bo skupni dodatek za obdelavo določen z vsoto medoperativnih dodatkov.

Glede na lokacijo dodatkov ločimo simetrične in asimetrične. Simetrični dodatki so lahko na zunanji in notranji površini rotacijskih teles, pa tudi na nasprotnih ravnih površinah ob hkratni obdelavi. Pri enostranski površinski obdelavi opazimo asimetrično razporeditev dodatkov, pri obdelavi zgoraj navedenih površin pa možnost ni izključena.

Dodatek za obdelavo mora biti optimalen, t.j. zagotavljati mora določeno natančnost obdelave in hkrati imeti najmanjšo porabo materiala, t.j. Prekomerni dodatki povzročajo merske stroške pri izdelavi dela, podcenjeni dodatki pa nasprotno ne izpolnjujejo uveljavljenih zahtev glede hrapavosti, kakovosti površinskega sloja, materiala in dimenzijske natančnosti.

Tako na vrednost obdelovalnih dodatkov in toleranc na dimenzije obdelovancev vpliva naslednje število dejavnikov:

material obdelovanca;

Konfiguracija in dimenzije obdelovanca;

Vrsta obdelovanca in način njegove izdelave;

Zahteve za obdelavo;

Specifikacije glede kakovosti in razreda hrapavosti površine ter dimenzijske natančnosti dela.

Trenutno obstajata dve metodi za določanje dodatkov za obdelavo delov: eksperimentalno-statistična ali pogosteje se imenuje tabela in računsko-analitična.

Bistvo tabelarne metode za določanje dodatkov je v tem, da se v proizvodnih pogojih dodatki določijo na podlagi izkušenj z uporabo praktičnih podatkov, odvisno od mase in skupnih dimenzij delov, strukturnih oblik in dimenzij, zahtevane natančnosti. in razred hrapavosti obdelane površine. Na podlagi te statistike se sestavijo normativne tabele dodatkov, ki se uporabljajo za njihovo proizvodnjo ali industrijo. Vrednost tabelarnega dodatka za istoimensko delovno površino je večja od dodatka, določenega z računsko-analitično metodo, t.j. določen odstotek roba je naveden, da se izpolnijo vse zahteve za površino, ki jo je treba obdelati.

Obračunsko in analitično metodo za določanje dodatkov je predlagal prof. V.M. Kovan. Njegova vrednost se določi z izračunom po formulah:

Za simetrični dodatek - za premer zunanjih in notranjih površin vrtilnih teles:

Simetrični dodatek za obe nasprotni vzporednici

ravne površine:

Asimetrični dodatek - na eni od nasprotnih vzporednic

oblikovane ravne površine:

kjer je Z najmanjša dovoljena vrednost za prehod, ki ga je treba izvesti

R a je višina mikrohrapavosti;

T a je debelina preostale okvarjene površinske plasti

iz prejšnje obdelave;

ρ a - skupna vrednost prostorskih odstopanj;

ε in - napaka pri vgradnji obdelovancev pri izvedbi

operacije.

Indeks "a" pri pogojih dodatka kaže, da je treba njegovo vrednost vzeti iz prejšnjega prehoda ali obdelave, "c" pa iz prehoda, ki se izvaja. Koeficient "2" v formulah pomeni, da je dodatek sprejet za premer ali za obe strani.

Najvišji dodatek je določen s formulo

kjer je δ a toleranca velikosti, dobljena na prejšnjem

prehod;

δ netoleranca na velikost, dobljeno na izvedeni

prehod in razred točnosti, ki ga daje obdelava

ob tehnološkem prehodu.

Določanje prvotnega indeksa kovanja.

Dejavniki, ki določajo prvotni indeks obdelovanca, ki je ključnega pomena za iskanje splošnih dovoljenj in toleranc za odkovke:

1. Ocenjena teža odkovka M p.r. , kg.

2. Skupina jekla MI, M2, M3.

3. Stopnja težavnosti C1, C2, C3, C4.

4. Razred točnosti. za vtiskovanje v odprte matrice T4 in T5.

Tukaj je formula za določitev ocenjene mase kovanja.

M p.r. = M d K p,

kjer je M d masa dela (določena iz risbe), kg;

K p - koeficient porabe. Za okrogle dele v načrtu (pesta, zobniki itd.) - K p \u003d 1,5 - 1,8.

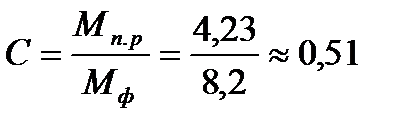

Vzemimo K p \u003d 1.7. Potem je M p.r. \u003d 2,49 1,7 \u003d 4,23 kg.

Skupine jekel so določene z odstotkom ogljika: M1 - do 0,35%; M2 - (0,35-0,65) %; M3 - 0,65 % ali več. V našem primeru bo za jeklo 30 skupina jekla M1.

Stopnjo kompleksnosti določimo z iskanjem razmerja med prostornino V p - kovanje in prostornino V Ф - elementarno geometrijsko figuro, v katero se kovanje prilega. Lahko pa vzamete razmerje izračunane mase kovanja M p.r. na maso osnovne geometrijske figure M f. Za naš primer bo to cilinder. Pri izračunu so potrebne skupne dimenzije dela (D max in H). Stopnjo kompleksnosti bomo določili z masnimi razmerji. Približne dimenzije elementov slike se določijo s povečanjem za 1,05-krat.

Masa osnovne figure bo

Stopnja težavnosti bo

To ustreza C2 (razpon 0,32...0,63).

Glede na diagram določimo:

Za M p.r. \u003d 4,23 kg (3,2-5,6), Ml gre vodoravno do Cl, nato se spusti po pobočju do navpičnice C2 in se spet premakne vodoravno na T4 in se spet spusti po pobočju do navpičnice T5 in pojdi vodoravno do indeksa štirinajst.

Določanje dodatkov za obdelavo.

V tabelah so podani dodatki po strani. Dodatek bo določen z:

1. Začetni indeks.

2. Velikost, ki veže površine.

3. Površinska hrapavost končnega dela.

4. Po načinu oblikovanja površin, povezanih z linearno dimenzijo: v različnih polovicah žiga ali v eni (pri žigosanju na stiskalnicah in kladivih). Če so oblikovane v različnih polovicah žiga, se velikost izbere v vrstici "Debelina dela". Če je oblikovana na eni polovici, se velikost izbere v vrstici "DOLŽINA, ŠIRINA, PREMER, GLOBINA in VIŠINA dela."

Ti isti dejavniki, razen tretjega, bodo določili tudi količino dovoljenega odstopanja za dimenzije.

Skupni dodatek za obdelavo vključuje glavne in dodatne dodatke. Opredelitev glavnih dodatkov je prikazana v tabeli. 2.1. Dodatni dodatki (tabela 2.2) upoštevajo premike odkovkov, ukrivljenost, odstopanje od ravnosti in ravnosti. Opredelitev dimenzij originalnega obdelovanca je podana v tabeli. 2.3

Tabela 2.1 – Določitev glavnih dodatkov

| Površina (prazne) | Debelina, mm | Višina, premer, mm | Grobavost, Ra | Glavni dodatek, mm | |

| 1 | 75 | - | 3,2 | 2,5 | |

| 7 | 3,2 | 2,5 | |||

| 5 | - | 43 | 12,5 | 1,7 | |

| 7 | 3,2 | 2,0 | |||

| 2-2 | - | Ø120 | 12,5 | 1,9 | |

| 6-6 | - | Ø100 | 1,6 | 2,0 | |

| 4-4 | - | Ø80 | 1,6 | 2,0 | |

Tabela 2.2 - Določitev skupnih dodatkov in ocenjenih dimenzij prvotnega obdelovanca

| Pov. | Velikost mm | Odmerki Z, mm | Splošni dodatki | Ocenjena velikost, mm | ||

| Osnovni | Dodatni | Ob strani, Z o | Na premer, 2Z o | |||

| 2-2 | 120 | 1,9 | 0,3 | 2,2 | 4,4 | 120+4,4 =124,4 |

| 6-6 | 100 | 2,0 | 0,3 | 2,3 | 4,6 | 100+4,6= 104,6 |

| 4-4 | 80 | 2,0 | 0,3 | 2,3 | 4,6 | 80-4,6=75,4 |

| 1 | 75 | 2,5 | 0,5 | 3,0 | - | 75+6=81* |

| 7 | 2,5 | 0,5 | 3,0 | - | ||

| 5 | 43 | 1,7 | 0,5 | 2,2 | - | 43+3-2,2=43,8* |

| 7 | 2,5 | 0,5 | 3,0 | |||

Tabela 2.3 - Imenovanje toleranc, mejnih odstopanj in določitev dimenzij originalnega obdelovanca.

| Ocenjena velikost, mm | Toleranca, T, mm | VO, mm | AMPAK, mm | Sprejeta velikost, mm |

| Ø124.4 | 3,2 | +2,1 | -1,1 | Ø 124,4 |

| Ø 104,6 | 3,2 | +2,1 | -1,1 | Ø 104,6 |

| Ø 75,4 | 2,8 | +1,0 | -1,8 | Ø 75,4 |

| 81 | 3,2 | +2,1 | -1,1 | 81 * |

| 43,8 | 2,8 | +1,8 | -1,0 | 43,8 * |

| * Določi se z dimenzijsko analizo |

Po tabeli določimo začetni indeks kovanja. Za skupino jekla M1, stopnjo kompleksnosti C2 in razred točnosti T5, ob upoštevanju izračunane mase odkovka bo začetni indeks 14.

Glede na tabelo za prvotni indeks 14, ob upoštevanju velikostnih intervalov, v katere spadata L1 in L2, ob upoštevanju vrste velikosti (debelina ali višina), bodo tolerance za te velikosti TL1=3,2 () in TL2 =2,8 ().

Pri določanju toleranc se upošteva tudi vrsta mere, debelina ali višina. Torej se dimenzija L1 nanaša na debelino, dimenzija L2 pa na višino.

2.3 Razvoj trasnega tehnološkega procesa obdelave

podrobnosti in izbor opreme

Razvoj trasnega tehnološkega postopka za obdelavo obdelovanca je osnova celotnega tečajnega projekta. Organizacija proizvodnje in nadaljnji tehnično-ekonomski izračuni tečajnega projekta so v veliki meri odvisni od pravilnosti in popolnosti razvoja tehnološkega procesa trase.

V tehnološkem delu predmetne naloge je potrebno podati analizo in utemeljitev razvitega tehnološkega procesa. Najprej je treba izbrati vse operacije,

Koncept dodatkov, delovnih dimenzij in dopustnih odstopanj na njih. Vpliv dodatkov na učinkovitost tehnološkega procesa. Dejavniki, ki vplivajo na višino nadomestila

Originalni obdelovanec se od dela razlikuje po tem, da so na vseh obdelanih površinah predvideni dodatki - plasti materiala, ki jih je treba med obdelavo odstraniti s površine obdelovanca, da se doseže določena natančnost in hrapavost. Material, ki ostane v vdolbinah, utorih in luknjah ulitkov in odkovkov, tvori prekrivanje, ki se med obdelavo tudi odstrani. Prekrivanje je tudi plast valjanega materiala, ki presega dimenzije obdelovanca, ob upoštevanju dodatka za obdelavo. Prekrivanje se praviloma odstrani v dveh prehodih (60 ... 70% - prvi; 40 ... 30% - drugi).

Dodatki se delijo na splošne (operativne) - odstranjene med celotnim procesom obdelave in medoperativne (vmesne), odstranjene med posameznimi operacijami. Interoperacijski dodatek je določen z razliko v dimenzijah obdelovanca, dobljenih na sosednjih prejšnjih in izvedenih prehodih.

Skupni dodatek je enak vsoti medoperativnih dodatkov za vse tehnološke operacije.

Dodatki so lahko simetrični (za vrtilna telesa) in asimetrični - (prizmatični deli).

Obstajajo nominalni, minimalni in maksimalni dodatki.

Minimalni dodatek, tj. najmanjša plast kovine, odstranjena med obdelavo, je razlika med najmanjšo velikostjo obdelovanca in najmanjšo velikostjo po izvedbi tega prehoda.

Največja dovoljena vrednost je enaka nominalnemu dodatku, zmanjšani za toleranco za ta prehod.

Nazivni dodatek - razlika med nazivnimi dimenzijami površine po prejšnjem in po tem prehodu.

Največji dodatek je razlika med najmanjšo velikostjo površine po izvedbi prejšnjega prehoda in njeno najmanjšo velikostjo po izvedbi tega prehoda.

Obstajajo regulativni podatki, s seštevanjem katerih lahko dobite vrednost minimalnega dodatka.

Obstajajo tudi GOST za vrednosti splošnih dodatkov za obdelavo ulitkov in odkovkov. Pri ocenjevanju vrednosti celotnega nadomestila se upoštevajo dejavniki:

1) velikost in strukturne oblike;

2) material in način pridobivanja obdelovanca;

3) velikost okvarjenega sloja;

4) napaka pri namestitvi;

5) stopnja deformacije.

Pomembno je, da so obdelovalni dodatki čim manjši, da prihranite kovino, čas itd. V ta namen se za omejevanje vrednosti vmesnih dovoljenj posameznim prehodom dodelijo tehnološke tolerance.

Običajno so tehnološke vmesne tolerance za moško površino (glavni del gredi) dodeljene kot minus, za žensko (luknje) pa kot plus. V vsakem primeru je vmesna toleranca usmerjena na kovinsko telo.

Minimalni dodatek - najmanjša zahtevana debelina sloja materiala za izvedbo te operacije. To je začetna vrednost pri izračunu dodatkov.

Na dodatek se določi toleranca, ki je razlika med največjo in najmanjšo vrednostjo dodatka. Vrednosti dodatkov in toleranc določajo vmesne (operativne) dimenzije. Določanje obdelovalnih dodatkov je sestavljeno iz dveh glavnih stopenj - določitev obdelovalnih dodatkov v skladu s tehnološkimi prehodi tehnološkega procesa in določitev dimenzij obdelovanca, v skladu s tehničnimi zahtevami delovne risbe. Hkrati se dimenzije obdelovanca (oz. mere polizdelka, izdelanega iz vhodnega materiala) določijo s seštevanjem dodatkov obdelave, dodeljenih za posamezne operacije in prehode v tehnološkem procesu.

Dodatki za obdelavo se določijo na dva načina:

1) eksperimentalno-statistični- v katerem se vrednosti splošnih in vmesnih dodatkov določijo iz referenčnih tabel, sestavljenih na podlagi posploševanja proizvodnih izkušenj. Pomanjkljivost metode je, da ne upošteva posebnih pogojev za konstruiranje tehnološkega procesa. Nastali dodatki so praviloma precenjeni, saj jih vodi popolna odsotnost zakonske zveze;

2) računsko in analitično metoda (profesor V.M. Kovan), po kateri vmesni dodatek mora biti taka, da se ob odstranitvi odpravijo napake pri obdelavi in napake v površinskem sloju, pridobljene pri prejšnjem prehodu, ter napake pri montaži pri tem prehodu. Osnova metode je določitev min Z.

Vpliv velikosti dodatka na ekonomičnost obdelovalnega procesa je zelo velik, saj večji kot je dodatek, večje je število udarcev, potrebnih za odstranitev ustrezne plasti kovine, kar vodi do povečanja kompleksnosti obdelave. proces, poraba energije, obraba rezalnega orodja in povečuje odpadke kovine, ki se spremenijo v sekance. Precenjeni dodatki vodijo k povečanju flote opreme in proizvodnih površin, potrebnih za njeno namestitev. Velikost dodatka je zagotovljena z natančnostjo izdelave surovcev, vendar povečanje zahtev po natančnosti v nekaterih primerih poveča tudi stroške njihove izdelave v prodajalnah surovcev, zato je treba dodatek izbrati optimalno, torej zagotoviti kakovost izdelave. obdelana površina z najnižjimi stroški obdelave v mehanskih in surovin.